预处理器施工方案.docx

《预处理器施工方案.docx》由会员分享,可在线阅读,更多相关《预处理器施工方案.docx(11页珍藏版)》请在冰点文库上搜索。

预处理器施工方案

一、概况

1、该工程为一次盐水(预处理器)现场制作工程。

设备净重为58.3T,容积是520m3,设备整体高度为13000mm,由下部锥体ø800×9000mmH=5845mm和上部筒体ø9000mm/H6255mm所组成。

内部装有高为3500不等直径的7个倒锥体和2个不同款式的顶,该设备基础标高为+7.400m,外观成形整体高度约14.000m。

占地面积65㎡,预制现场面积约120㎡。

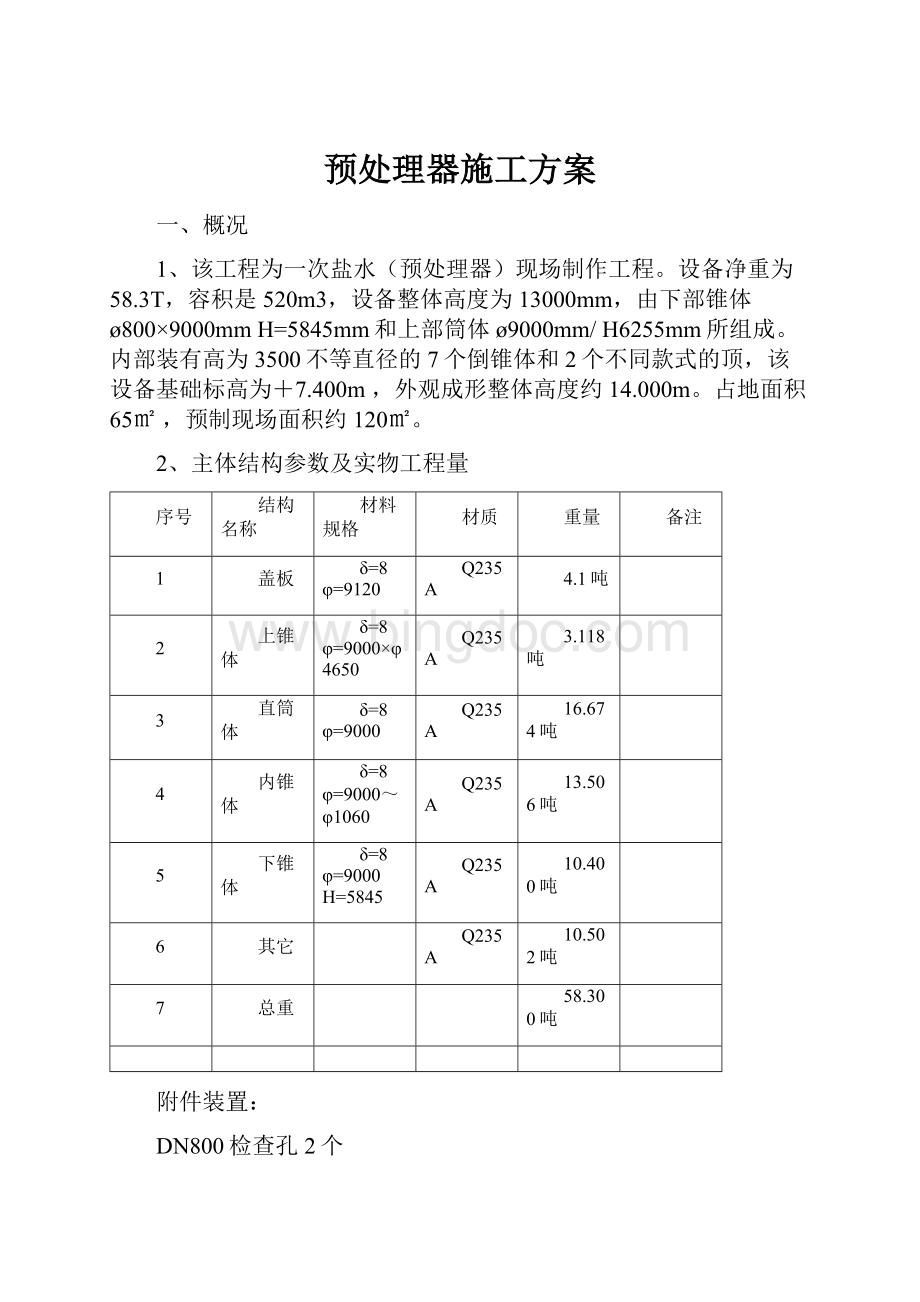

2、主体结构参数及实物工程量

序号

结构名称

材料规格

材质

重量

备注

1

盖板

δ=8φ=9120

Q235A

4.1吨

2

上锥体

δ=8φ=9000×φ4650

Q235A

3.118吨

3

直筒体

δ=8φ=9000

Q235A

16.674吨

4

内锥体

δ=8φ=9000~φ1060

Q235A

13.506吨

5

下锥体

δ=8φ=9000H=5845

Q235A

10.400吨

6

其它

Q235A

10.502吨

7

总重

58.300吨

附件装置:

DN800检查孔2个

DN500检查孔6个

各种规格接管6个

液位调节帽36套

二、编制依据

1、《V0110A预处理器》施工图T02035-5/0FE11-0200

2、《钢制常压容器焊接》JBH4735-97

3、《钢制压力容器焊接规程》JB/T4709-92

4、《圆筒形钢制焊接储罐施工及验收规范》HGJ210-83

5、《整体钢制管法兰》HG20596-97

6、《现场设备、工业管道焊接工程施工及验收规范》GB50236-98

7、《化工设备安装工程质量检验评定标准》HG20236-93

8、《钢结构工程施工及验收规范》GB50205-95

三、施工安装程序及方法

1、工程特点

1)设备结构比较复杂。

设备外形下为锥体上为筒式,内部装有倒锥体8个。

设备基础较高,支座标高为+7.000m以上。

底部锥体锥度较大,施工难度很大。

2)施工现场制作位置很窄,不能象常规施工那样大面积展开施工。

要投入的机具、设备较多。

唯一交通通道仅二米多宽,因生产要用不能占道,材料机具、运输起重设备要根据现场机动安排,施工工效大大降低。

3)施工工期要求很短,只有一个月时间。

4)由于上述各项原因,施工成本增加较多。

为确保工期,我们将在短时间内投入较多人力和物力,尽量用一些较大起重和运输设备,增加施工人员实行白天晚上两班作业。

2、施工程序

1)准备阶段

施工准备——工机具就位——材料运输——各种胎具平台制作——半成品预制——基础验收

2)主体结构的制作安装

锥底制作安装——外桶制作前期——内锥体制作安装——外桶体制作后期——内倒锥体制作安装——顶盖安装——附件制作安装——盛水试验——竣工验收

3、施工方法

1)锥底的制作方法

锥底在地面制作完成。

先在地面铺设一圆环板,尺寸为锥底的展开尺寸(直径增加100mm,以备上部直筒体组对,在筒体组对完成后割掉),在中心竖立起一根桅杆,高度超过锥底的深度,在桅杆上部安装三个均布的吊装环。

用来连接手拉葫芦。

同时对应下部,锥底未成形的圆环板上安装3个吊装环,采用手拉葫芦3点定位吊装,当升高到该锥底的固定高度时,该圆环板的2条边相对,最后用预备的胎具冷煨在锥底出现的一条缝上,进行校正,当施焊全部完成后,吊装到设备的基础上。

2)外筒制作

外筒制作分为二期。

主要目的是为了安装制作筒内的倒锥体提供方便。

第一期制作为H=3600mm。

剩余的为第二期。

外筒排版见《直筒排版图》。

为抢工期,筒体采用正装法安装、用一台25吨汽车吊配合施工。

在筒体板吊装前,在筒体内部用角钢(L75×8)搭一个临时组对平台(上铺钢板δ=8),筒体每带板先在下部卷制成形,然后用吊车放到倒锥底上口上,用事先预制好的胎具固定、组对,焊缝外口采用活动脚步手架处理及施焊。

上部第二带板在第一带板施工完后同样方法施工,施工脚手搭在临时平台上。

最后拆除临时平台,按施工图安装内锥筒支撑。

桶体制作第二期施工在内锥体全部施工完毕后进行。

其施工方法同第一期施工。

3)内锥制作

内锥体制作整体在地面上做60%,然后吊装到筒体的第一期的上部。

采取自身下垂的方法冷煨成形,胎具固定,由外向内固定。

4)其他部件制作

浮泥集中槽锥体要利用内倒锥体做脚手架进行组装,同时在做顶盖的时侯,脚手架也可利用该锥体。

四、主要施工技术要求

1、材料检验

1)所用各种钢材均应符合图纸要求。

下料前应按钢材证明书核对并逐张件进行外观检查、表面不得有裂纹、拉裂、折叠、夹杂、结疤和压入氧化皮及分层等缺陷。

2)钢板表面锈蚀减薄划痕深度与钢板实际负偏差之和应≤0.8㎜。

2、预制

1)使用样板要求:

弧形样板的弧长≥1.5m。

2)钢板的切割及焊接接头的坡口、采用半自动火焰切割加工。

罐底板圆弧板采用氧乙火焰切割加工、并用磨光机打磨坡口,对接焊缝为“V”形坡口。

具体尺寸详见各施工图。

3)应严格按排版图下底板及壁板,各圈壁板的纵向焊接接头应逐圈错开,不得小于500㎜,宜为板长的1/3。

4)罐壁开孔接管或者开孔补强板外缘与罐壁的纵向焊缝之间的距离应≥200㎜,与环焊接接头之间的距离应≥100㎜。

5)包边角钢对接接头与壁板纵向焊接接头之间的距离应≥200㎜。

6)壁板宽度应≥500㎜,壁板长度≥1000㎜,壁板尺寸的允许偏差,应符合下表要求:

测量部位

环向对接板长AB(CD)≥10000㎜

宽度AC、BD、EF

≤1.5㎜

长度AB、CD

≤±2㎜

对角线之差︱AD-BC︳

≤3㎜

直线度AC、BD

≤1㎜

直线度AD、CD

≤2㎜

7)壁板卷制后,应立置在平台上检查:

垂直方向上用钢直尺检查,其间隙不得大于1㎜,水平方向上用弧形焊板检查其间隙不得大于4㎜。

8)底板任意相邻焊接接头之间的距离应≥200㎜。

9)加强圈包边角钢等弧形构件加工成型后,用弧形样板检查其间隙不得大于2㎜,放在平台上检查,其翘曲变形不得超过构件长度.0.1%,且不得大于4㎜。

3、组装

1)罐组装前,应将构件的坡口和塔接部位的泥砂、铁锈、水及油污等清理干净。

2)拆除组装用的工卡具时,不得损坏母材,钢板表面的焊疤应打磨平滑。

如果母材有损伤,要进行修补。

3)底板铺设前,其下表面应涂刷防腐涂料,焊缝边缘50㎜范围内不刷。

4)壁板组装前,应对预制的壁板进行尺寸外形复查,合格后方可组装,需重新校正时,应防止出现锤痕。

5)底圈相邻两壁板上口的水平允许偏差≤2mm,在整个园周上任意两点的水平允许偏差应≤6mm。

6)底圈壁板的铅垂度允许偏差≤3mm。

7)组装焊接后,在底圈壁板1m高处,内表面任意点半径的允许偏差≤±13mm。

8)其他各圈壁板的铅垂度允许偏差不应大于该圈壁板高度的0.3%。

9)壁板组装时,内表面应齐平,错边量允许偏差:

纵向焊接接头错边量

≤0.1δ

环向焊接接头错边量

≤0.2δ

10)组装焊接后,焊接接头的角变形用1m长的弧形样板检查,允许偏差≤10mm。

11).组装焊接后,罐壁的局部凹凸变形应平缓,不得有突然起伏,且局部凹凸变形≤13mm。

4、罐体的开孔接管应符合下列要求

1)开孔接管的中心位置偏差应≤10mm;接管外伸长度允差≤±5mm。

2)开孔补强板的曲率,应与罐体曲率一致。

3)开孔接管法兰的密封面应平整,不得有焊瘤和划痕,法兰的密封面应与接管的轴线垂直,倾斜度不应大于法兰外径的1%且不得大于3mm,法兰的螺栓孔应跨中安装。

5、焊接

1)焊接材料应设专人负责保管,使用前,应按说明书的要求进行烘干。

若说明书无要求,按下表进行:

烘干温度100~150°C

恒温时间0.5~1小时

2)允许使用时间8小时,在现场使用同时应配备性能良好的保温筒,超过允许时间后必须重新烘干。

3)定位焊应由合格焊工担任,焊接长度应≥50mm。

4)焊接环缝时,焊工应均匀分布,并沿同一方向施焊

5)焊接的修补,必须严格按照焊接工艺进行,其修补的长度,不应小于50mm。

6)同一部位的返修次数,不宜超过二次。

当超过二次时,须经施工单位项目部总工批准。

6、设备本体外观检验

1).焊接接头应进行外观检查,检查前应将熔渣、飞溅清除干净。

2)焊接接头的表面及热影响区不得有裂纹、气孔、夹渣和弧坑等缺陷。

3)接焊接接头的咬边深度应≤0.5mm,咬边的连续长度应≤100mm,焊接接头两侧咬边的总长度应≤焊接接头长度的10%。

4)底圈壁板与边缘板的T形接头和罐内角焊接头靠罐底一侧的边缘应平滑过渡,咬边应打磨圆滑。

5)罐壁纵向对接接头不得有低于母材表面的凹陷。

罐壁环向对接接头凹陷深度应≤0.5mm,凹陷的连续长度应≤10mm,凹陷的总长度应不大于焊接接头总长度的10%。

6)焊接接头宽度应不大于坡口宽度两侧各增加1~2mm。

7)对接焊接接头的射线检测按“焊接接头射线透照检测”(JB4730-94)。

规定为Ⅲ级合格,探伤比例(对接焊缝)10%。

8)罐壁高度的允许偏差应≤0.5%×H。

9)罐壁铅垂的允许偏差应≤4%×H,且不得大于50mm。

10)罐壁的局部凹凸变形应平缓不得有突然起伏、局部凹凸变形度≤13mm。

11)内表面半径的允许偏差应≤±13mm。

12)罐壁上的工卡具焊迹应清除干净,焊疤应打磨平滑。

13)罐底焊接后,其局部凹凸变形的深度,不应大于变形长度的2%,且不大于50mm。

7、充水试验

1)充水试验前与罐体焊接的所有构件及附件应全部完工,与严密性有关的焊接接头均不得刷油漆。

2)充水过程中、如基础发生不允许的沉降应停止充水。

罐底的严密性应以充水试验过程中罐底无渗漏为合格。

3)罐壁的强度及严密性试验应以充水到设计最高液位并保持48小时后罐壁无渗漏、无异常变形为合格。

五、主要资源供应计划

1、劳动力需要计划:

高峰期36人,平均26人,总用工1970工.

工

种

队

长

技术员

材料员

安全员

铆

工

起重工

电焊工

气焊工

气刨工

电

工

杂

工

人数

1人

1

人

2

人

1

人

6

人

2

人

12

人

4

人

2

人

1

人

2

人

2、施工主要机具计划

序号

机具名称

型号规格

单位

数量

备注

1

直流电焊机

12KW

台

2

2

逆变焊机

AX-500

台

3

3

交流弧焊机

AX-500

台

8

4

气割工具

套

3

5

半自动割具

台

2

6

手拉倒链

10T

台

6

7

手拉倒链

5T

台

13

8

手拉倒链

3T

台

4

9

焊条烘箱

台

1

10

焊条保温桶

台

14

11

空气压缩机

台

1

12

卷板机

台

1

13

平板车

5T

台

1

14

角向磨光机

φ100-φ125

台

4

15

千斤顶

5-30T

台

8

16

碳弧气刨炬

JG86-01

台

2

17

钢丝绳

米

80

18

电气工具

套

3

19

测量校正仪

套

1

六、主要安全、质量保证措施

(1)、质量保证措施

1)施工中积极贯彻公司质量方针:

“实施品牌战略,满足顾客要求,追求持续改进”。

加强质量管理,领导亲自一手抓,定期召开工作小组质量评比分析会。

2)搞好工序交接,上道工序不合格,下道工序不能进行,严格把住质量关。

3)施工过程中,各班组认真开展评比活动,应用三图二表一循环,加强质量信息反馈,确保工程质量优良,杜绝个人随意化。

4)工序质量控制点

见下表:

序号

名称

等级

1

材料交接检查

AR

2

焊工资格认证

C

3

基础交接检查

AR

4

底板预制检查

C

5

壁板预制检查

C

6

壁板组对检查

C

7

管口及附件方位检查

C

8

梯子平台栏杆制安检查

B

9

几何尺寸检查

AR

10

焊缝外观检查

B

11

无损探伤检测

AR

12

盛水试漏检查

AR

13

封闭前检查

AR

(2)、技术保证措施

施工指挥人员应熟悉图纸、工艺流程、施工程序,掌握标准规范,做好工程技术交底工作,使操作者心中有数,对图纸、设计变更认真审核,发现问题及时解决。

(3)、安全文明施工

1)施工现场必须建立健全安全组织机构,明确安全责任制,坚持“三不准”,杜绝违章指挥和违章操作。

2)施工中严格贯彻执行“安全生产”中的法令、法规和中石化及厂内各项安全生产管现方针,及时准确地办好临时用电、动火、破土等票据,严禁无证操作,习惯性地掌握用好安全中的“三个宝”。

七、施工现场布置和进度计划

(1)、施工现场平面布置见附图。

(2)、施工进度计划

施工总体计划安排采用土建基础---设备本体预制---设备本体组对安装流水线作业施工方法。

为了抢工期,应在四月二十五日前土建基础交出。

罐体制作施工流水作业计划见附图。