质量工序检验控制措施.docx

《质量工序检验控制措施.docx》由会员分享,可在线阅读,更多相关《质量工序检验控制措施.docx(9页珍藏版)》请在冰点文库上搜索。

质量工序检验控制措施

1.1质量工序检验控制措施

1.1.1泡沫剂的检验和实验要求

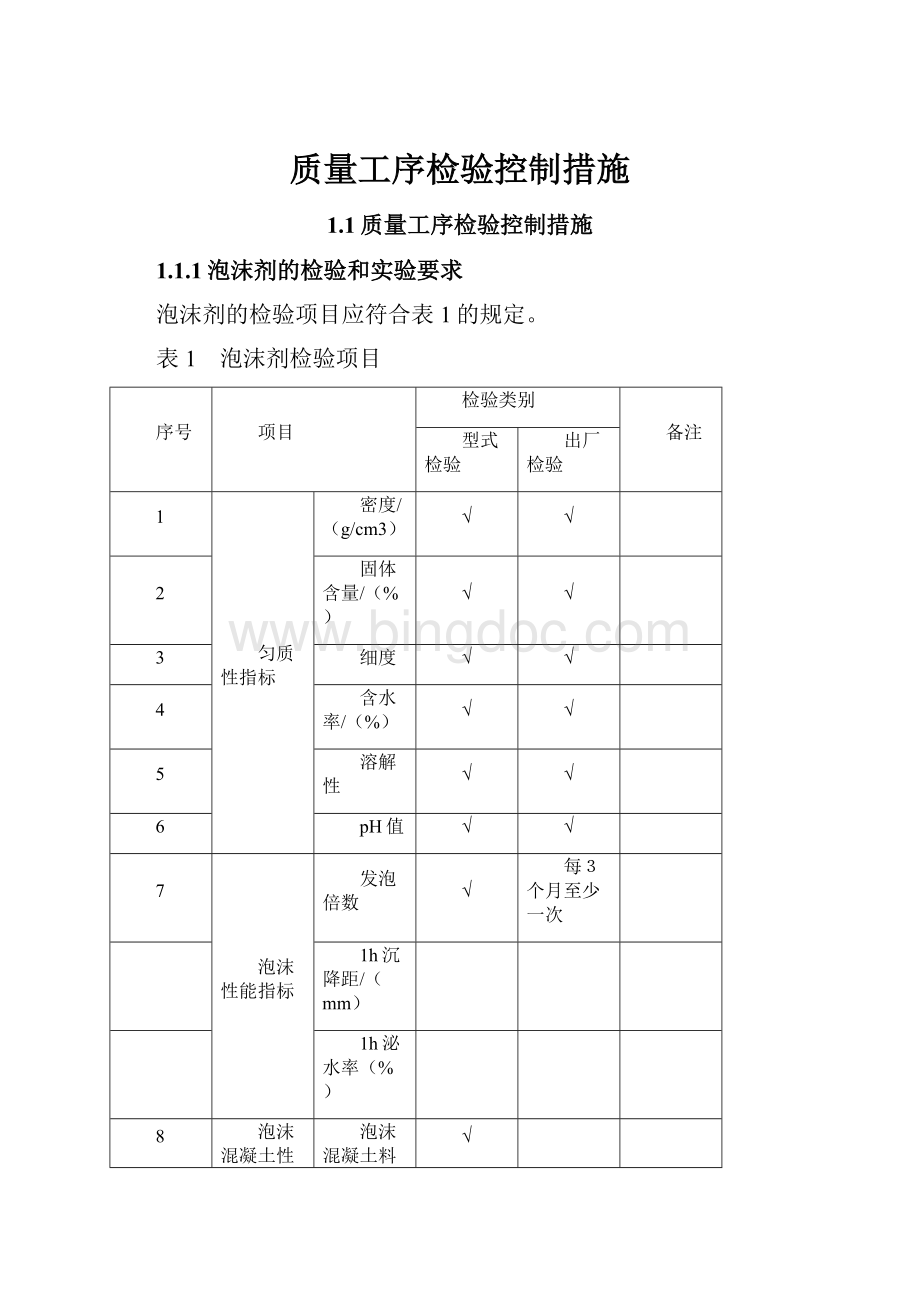

泡沫剂的检验项目应符合表1的规定。

表1 泡沫剂检验项目

序号

项目

检验类别

备注

型式检验

出厂检验

1

匀质性指标

密度/(g/cm3)

√

√

2

固体含量/(%)

√

√

3

细度

√

√

4

含水率/(%)

√

√

5

溶解性

√

√

6

pH值

√

√

7

泡沫性能指标

发泡倍数

√

每3个月至少一次

1h沉降距/(mm)

1h泌水率(%)

8

泡沫混凝土性能指标

泡沫混凝土料浆沉降率(固化)/(%)

√

9

导热系数(W/(m·K))

√

10

抗压强度/(MPa)

√

1.1 判断规则

1.1出厂检验判定

型式检验报告在有效期内,且出厂检验结果符合表1的要求,可判定为该批产品检验合格。

1.2复验

复验以封存样进行。

如使用单位要求现场取样,应事先在供货合同中规定,并在生产和使用单位人员在场的情况下于现场取混合样,复验按照型式检验项目检验

2、泡沫混凝土性能指标

表5发泡剂性能

项目

单位

性能指标

浆料固化沉降率

%

≤5

湿密度

Kg/m3

≤600±50

流动性

mm

≤160~80

指标依据:

《泡沫混凝土用泡沫剂》JC/T2199-2013、《气泡混合轻质土填筑工程技术规程》CJJT177-2012

泡沫混凝土现场检测试验方法

1、泡沫密度与发泡倍数试验

1.1适用范围适用于泡沫剂性能检测,测定泡沫密度与发泡倍数。

1.2仪器设备

(1)发泡装置1套;

(2)塑料桶1个,容积15L;

(3)电子称1台,最大量程2000g,精度1g;

(4)带刻度的量杯2个,内径108mm,高108mm,壁厚2mm,容积1L;

(5)平口刀1把,刀长150mm;

(6)钢直尺1把,尺长150mm,分度值0.5mm;

(7)深度游标卡尺1把,精度0.02mm;

(8)方纸片1张,边长50mm;

(9)秒表1块。

1.3试验材料

(1)稀释水25.0L;

(2)泡沫剂0.5L。

1.4泡沫制取

(1)按稀释倍率计算好稀释水和泡沫剂,并将发泡液倒入发泡装置的容器内;

(2)启动发泡装置,调节阀门,并观察出口泡沫泡径、均匀度;

(3)用量杯在管口接取泡沫,使泡沫充满整个量杯;

(4)用平口刀沿量杯杯口平面刮平气泡沫。

1.5试验步骤

(1)将电子称放置于水平桌面上;

(2)称取量杯的质量m0,精确至1g;

(3)按A.4的试验方法制取泡沫,称取其质量m1,精确至1g;

(4)按下式计算泡沫密度ρf(kg/m3):

式中:

ρf——泡沫密度(kg/m3),精确至0.1kg/m3;

m1——量杯加泡沫质量(kg);

m0——量杯质量(kg);

v0——量杯体积(m3)。

(5)按下式计算发泡倍数:

式中:

N——发泡倍数;

ρf——泡沫密度(kg/m3),精确至0.1kg/m3;

(6)清洗并擦干仪器设备,重复试验

(2)~(4)步骤两次;

(7)取3次试验结果的算术平均值作为泡沫密度(kg/m3),精确至0.1kg/m3;

(8)泡沫密度试验应在每次取样后5min内完成。

2、泡沫沉降距和泌水率试验

2.1适用范围适用于泡沫剂性能检测,测定泡沫沉降距和泌水量。

2.2试验方法

(1)按1.4条的试验方法抽取泡沫,并将装满泡沫的量杯平放于水平桌面上;

(2)将方纸片平放于泡沫表面中央,并静置1h;

(3)按钢直尺平放于量杯的杯中中间;

(4)采用深度游标卡尺测量钢直尺下沿至方纸片的垂直距离,即为泡沫静置1h的沉降距;

(5)将量杯中分泌的水倒入量筒中,测得其水的体积,即为泡沫静置1h的泌水量。

(6)按下式计算泡沫静置1h的泌水率ε(%):

式中:

ε——泡沫泌水率(%);

m1h——泡沫静置1h的泌水量(kg);

v0——量杯体积(m3)。

(7)清洗并擦干仪器设备,重复试验

(1)~(5)步骤两次;

(8)取3次试验结果的算术平均值作为泡沫静置1h的沉降距和泌水率;

(9)泡沫沉降距和泌水量试验应在每次取样后70min内完成。

3、浆料固化沉降率试验

3.1适用范围

适用于测定新拌轻质泡沫在立方体试模中固化后,其表面沉降的比率,沉降比率应以不大于5%为界限。

新拌泡沫混凝土在100mm×100mm×100mm的立方体试模中固化后,其表面沉降的比率。

3.2仪器设备

(1)发泡装置1套;

(2)试验用搅拌机1台;

(3)100mm×100mm×100mm的立方体试模一组3块;

(4)平口刀1把,刀长150mm;

(5)钢直尺1把,尺长150mm,分度值0.5mm。

3.3试验材料

新拌泡沫混凝土。

3.4取样方法

(1)现场取样:

在泵送管出口处制取;

(2)室内取样:

在搅拌好的拌合物中制取。

3.5试验步骤

(1)接取试样,慢慢地将试样倒入立方体试模中至试样溢出并略高于试模上沿;

(2)用平口刀轻敲试模外侧,使试样充满整个试模;

(3)用平口刀慢慢地沿试模上沿平面刮平试样;

(4)在(20±5)℃的恒温养护室内养护72h;

(5)用钢直尺量取固化后的泡沫混凝土顶面距试模上沿的距离,精确到0.5mm;

(6)最3块试样量取沉降距的平均值作为该组试样的固化沉降率。

4、湿密度试验

4.1适用范围适用于测定新拌泡沫混凝土的单位体积重量。

4.2仪器设备

(1)电子称1台,最大量程2000g,精度1g;

(2)塑料桶1个,容积15L;

(3)带刻度的量杯2个,内径108mm,净高108mm,壁厚2mm,容积1L;

(4)平口刀1把,刀长150mm。

4.3试验材料新拌泡沫混凝土,10L。

4.4取样方法

(1)现场取样:

在泵送管出口处制取;

(2)室内取样:

在搅拌好的拌合物中制取。

4.5试验步骤

(1)准备好电子称,并将其水平放置;

(2)将量杯1平放于电子称上,测得量杯1质量m0,精确至1g。

(3)用量杯2接取试样,并将试样慢慢地倒入量杯1中;

(4)当试样装满量杯1时,用平口刀轻敲量杯1外壁,使试样充满整个量杯1;

(5)用平口刀慢慢地沿量杯1端口平面刮平试样;

(6)将装满试样的量1平放于电子称上,测得试样加量杯的质量m1,精确至1g。

(7)湿密度γ(kg/m3)按下式计算:

(式C.5)

式中:

γ——湿密度(kg/m3),精确至0.1kg/m3;

m1——量杯加试样质量(kg);

m0——量杯质量(kg);

v0——量杯体积(m3)。

(8)重复试验C.5

(1)~(8)步骤,取3次试验结果的算术平均值为新拌泡沫混凝土湿密度精确至0.1kg/m3。

(9)湿密度试验应在每次试样后5min内完成。

5、流动度试验

5.1适用范围适用于测定新拌泡沫混凝土的流动性指标。

5.2仪器设备

(1)发泡装置1套;

(2)黄铜或其他硬质材料空心圆筒1个,内径80mm,净高80mm,内壁光滑;

(3)光滑硬塑料板1块,边长400mm×400mm;

(4)带刻度的不锈钢量杯2个,内径108mm,净高108mm,壁厚2mm,容积1L;

(5)平口刀1把,刀长150mm;

(6)钢直尺1把,尺长250mm,分度值0.5mm;

(7)秒表1块。

5.3试验材料新拌泡沫混凝土,10L。

5.4取样方法

(1)现场取样:

在泵送管出口处制取;

(2)室内取样:

在搅拌好的拌合物中制取。

5.5试验步骤(如图D)

(1)清洗并擦干仪器设备;

(2)将空心圆筒垂直竖于光滑硬质塑料板中间;

(3)用量杯1接取试样,并将试样倒入量杯2中;

(4)慢慢地将量杯2中的试样倒入空心圆筒,并用平口刀轻敲空心圆筒外侧,使试样充满整个空心圆筒;

(5)用平口刀慢慢地沿空心圆筒的端口平面刮平试样;

(6)慢慢地将空心圆筒垂直向上提起,并使试样自然坍落静置1min;

(7)用钢直尺测得坍落体最大水平直径,精确至1mm,即为试样的流动度;

(8)重复试验D.0.5.1~D.0.5.8步骤,取3次试验结果的算术平均值为新拌泡沫混凝土的流动度(mm)。

图4流动度测定示意图

6.注浆过程中控制措施

注浆之前,连接注浆管路,并对管路进行试压力,以此确定管路是否漏浆和空载压力。

⑵注浆时合理确定注浆顺序,先从管道纵断面高程低的部位开始。

注浆时密切观察注浆流量、注浆压力及周围泡沫混凝土注浆情况,如出现压力迅速上升而浆液却不易注入或注入量很小的情况,应加大水灰比、降低浆液浓度,同时检查注浆管有无堵塞,并加以疏通。

相反当发现注浆压力较低或压力上升缓慢而浆液注量却特别大时,应停止注浆,检查是否有漏浆或串浆的现象并及时加以堵塞,同时减少水灰比或在水泥浆中增加适量速凝剂以缩短凝结时间。

⑶注浆结束标准以注浆压力和注浆时间、注浆量综合判定。

当达到下述情况之一时即可结束注浆:

①当注浆量达到或超过设计注浆量、上游相邻孔口出现冒浆时;②当注浆压强已达到设计终压,且稳压2min后,即使进浆量仍未达到设计浆量,也可结束注浆。

⑷注浆过程应派专人负责,填写《注浆记录表》,记录注浆时间、浆液消耗量及注浆压力等数据,观察压力表值、注浆孔串浆、流浆程度。