伺服电机计算选择应用实例.docx

《伺服电机计算选择应用实例.docx》由会员分享,可在线阅读,更多相关《伺服电机计算选择应用实例.docx(30页珍藏版)》请在冰点文库上搜索。

伺服电机计算选择应用实例

伺服电机计算选择应用实例

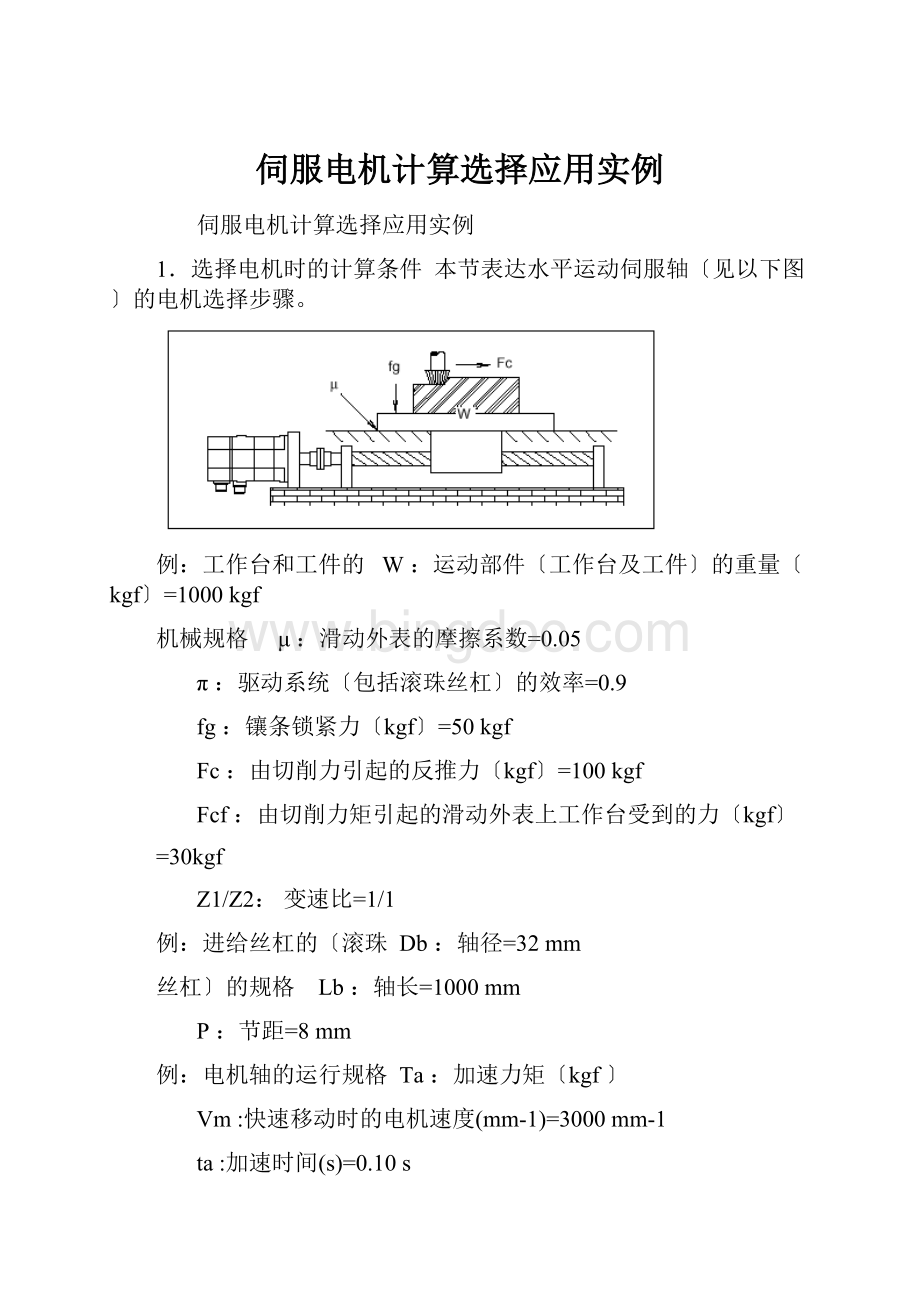

1.选择电机时的计算条件本节表达水平运动伺服轴〔见以下图〕的电机选择步骤。

例:

工作台和工件的W:

运动部件〔工作台及工件〕的重量〔kgf〕=1000kgf

机械规格μ:

滑动外表的摩擦系数=0.05

π:

驱动系统〔包括滚珠丝杠〕的效率=0.9

fg:

镶条锁紧力〔kgf〕=50kgf

Fc:

由切削力引起的反推力〔kgf〕=100kgf

Fcf:

由切削力矩引起的滑动外表上工作台受到的力〔kgf〕

=30kgf

Z1/Z2:

变速比=1/1

例:

进给丝杠的〔滚珠Db:

轴径=32mm

丝杠〕的规格Lb:

轴长=1000mm

P:

节距=8mm

例:

电机轴的运行规格Ta:

加速力矩〔kgf〕

Vm:

快速移动时的电机速度(mm-1)=3000mm-1

ta:

加速时间(s)=0.10s

Jm:

电机的惯量(kgf.sec2)

Jl:

负载惯量(kgf.sec2)

ks:

伺服的位置回路增益(sec-1)=30sec-1

1.1负载力矩和惯量的计算

计算负载力矩加到电机轴上的负载力矩通常由下式算出:

Tm=+Tf

Tm:

加到电机轴上的负载力矩(Nm)

F:

沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf)

L:

电机转一转机床的移动距离=P×(Z1/Z2)=8mm

Tf:

滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm

无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

假设坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按以下公式计算:

不切削时:

F=μ〔W+fg〕

例如:

F=0.05×(1000+50)=52.5(kgf)

Tm=(52.5×0.8)/(2×μ×0.9)+2=9.4(kgf)

=0.9(Nm)

切削时:

F=Fc+μ(W+fg+Fcf)

例如:

F=100+0.05×(1000+50+30)=154(kgf)

Tmc=(154×0.8)/(2×μ×0.9)+2=21.8(kgf)

=2.1(Nm)

为了满足条件1,应根据数据单项选择择电机,其负载力矩在不切削时应大于0.9〔Nm〕,最高转速应高于3000〔min-1〕。

考虑到加/减速,可选择α2/3000〔其静止时的额定转矩为2.0Nm〕。

·注计算力矩时,要注意以下几点:

。

考虑由镶条锁紧力〔fg〕引起的摩擦力矩

根据运动部件的重量和摩擦系数计算的力矩通常相当小。

镶条锁紧力和滑动外表的质量对力矩有很大影响。

。

滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因素有可能使得滚动接触的Fc相当大。

小型和轻型机床其摩擦力矩会大大影响电机的承受的力矩。

。

考虑由切削力引起的滑动外表摩擦力〔Fcf〕的增加。

切削力和驱动力通常并不作用在一个公共点上如以下图所示。

当切削力很大时,造成的力矩会增加滑动外表的负载。

当计算切削时的力矩时要考虑由负载引起的摩擦力矩。

。

进给速度会使摩擦力矩变化很大。

欲得到准确的摩擦力矩值,应仔细研究速度变化,工作台支撑构造〔滑动接触,滚动接触和静压力等〕,滑动外表材料,润滑情况和其它因素对摩擦力的影响。

。

机床的装配情况,环境温度,润滑状况对一台机床的摩擦力矩影响也很大。

大量搜集同一型号机床的数据可以较为准确的计算其负载力矩。

调整镶条锁紧力时,要监测其摩擦力矩,注意不要产生过大的力矩。

计算负载惯量与负载力矩不同,负载惯量可以准确地算出。

由电机的转动

驱动的物体的惯量形成电机的负载惯量,无论该物体是转动还是沿直线运动。

对各运动物体分别计算其惯量,然后按一定规那么将各物体的惯量加在一起,即可得出总惯量。

总惯量可按下述方法计算:

·圆柱体〔滚珠丝杠,齿轮,

联轴节等〕的惯量计算

圆柱体绕其中心轴回转的惯量可按下式计算:

J=Db4Lb〔kgf.s2〕

J:

惯量(kgf.s2)

γ:

物体的比重〔kg/cm3〕

Db:

直径〔cm〕

Lb:

长度〔cm〕

假设物体的材料是铁〔其比重为7.8×10-3kg/cm3〕,那么惯量的近似值为:

J=0.78×10-6Db4Lb〔kgf.s2〕

例如:

滚珠丝杠的Db为32mm,Lb为1000mm,其惯量为Jb为:

J=0.78×10-6×3.24×100=0.0082(kg.s2)

·沿直线运动物体(工

作台,工件等)的惯量J=×()2(kgf.s2)

W:

沿直线运动物体的重量(kg)

L:

电机一转物体沿直线的移动距离(cm)

例如:

工作台和工件的W为1000kg,L为8mm,那么其惯量计算得:

JW=1000/980×〔0.8/2/π〕2=0.0165(kgf.s2)

·速度高于或低于电机

轴速的物体的惯量(惯量的折算)

惯量J0折算到电机轴上后的计算方法如下:

J=()×J0(kgf.s2)

J0:

折算前的惯量(kgf.s2)

·回转中心偏离轴心

的圆柱体的惯量

J=J0+R2(kgf.s2)

J0:

围绕圆柱体中心回转的转动惯量(kgf.s2)

M:

物体的重量(kg)

R:

回转半径(cm)

上述公式用于计算大齿轮等零件的惯量。

为了减小重量和惯量,这些零件的构造都是中空的。

上述计算的惯量值的和是电机加速的负载惯量J。

上述例子计算得到的JB及JW的和就是负载惯量JL。

JL=0.0082+0.0165=0.0247(kgf.s2)

·对负载惯量的限制负载惯量对电机的控制特性和快速移动的加/减速时间都有

很大影响。

负载惯量增加时,可能出现以下问题:

指令变化后,需要较长的时间到达新指令指定的速度。

假设机床沿着两个轴高速运动加工圆弧等曲线,会造成较大的加工误差。

负载惯量小于或等于电机的惯量时,不会出现这些问题。

假设负载惯量为电机的3倍以上,控制特性就会降低。

实际上这对普通金属加工机床的工作的影响不大,但是如果加工木制品或是高速加工曲线轨迹,建议负载惯量要小于或等于电机的惯量。

如果负载惯量比3倍的电机惯量大的多,那么控制特性将大大下降。

此时,电机的特性需要特殊调整。

使用中应防止这样大的惯量。

假设机械设计出现这种情况,请与FANUC联系。

1.2加速力矩的计算按下步骤计算加速力矩:

计算加速力矩:

步骤1假定电机由NC控制加/减速,计算其加速度。

将加速度乘

以总的转动惯量〔电机的惯量+负载惯量〕,乘积就是加速力矩。

计算式如下。

·直线加/减速

Ta=×2π××Jm×〔1-e-ks。

ta〕+

+×2π××JL×〔1-e-ks。

ta〕÷η

Vr=Vm×{1-(1-e-ks。

ta)}

Ta:

加速力矩(kgf·cm)

Vm:

电机快速移动速度(min-1)

ta:

加速时间(sec)

Jm:

电机的惯量(kgf.s2)

JL:

负载的惯量(kgf.s2)Vr:

加速力矩开场下降的速度(与Vm不同)(min-1)

Ks:

位置回路的增益(sec-1)

η:

机床的效率

例子:

在以下条件下进展直线加/减速:

电机为α2/3000。

首先计算电机和负载惯量,然后计算

加速转矩。

电机惯量Jm为0.0061(kgf.s2),Vm为3000(min-1),ta为0.1(s),ks为30(sec-1),JL=0.0247(kgf.s2)。

Ta=3000/60×2π×1/0.1×0.0061×〔1-e-30×0.1〕+

+3000/60×2π×1/0.1×0.0247×〔1-e-30×0.1〕÷0.9

=100.1(kgf.)=9.81(Nm)

由α2/3000的速度-转矩特性可以看到,9.81〔Nm〕的加速

力矩处于断续工作区的外面〔见上面的特性曲线和电机的数据单〕。

〔α2/3000的力矩是不够的。

〕

如果轴的运行特性〔如,加速时间〕不变,就必须选择大电机。

比方,选择α3/3000〔Jm为0.02kgf.s2〕,重新计算加速力矩如下:

Ta=123.7(Kg)=12.1(Nm)

Vr=2049(min-1)

由该式可知,加速时,在转速2049(min-1)时,要求加速力矩为12.1Nm。

由上面的速度-力矩特性可以看出,用α3/3000

电机可满足加速要求。

由于已将电机换为α3/3000,那么法兰盘尺寸已经变为130mm×130mm。

假设机床不允许用较大电机,就必须修改运行特性,例如,使加速时间延长。

·不控制加/减速时速度指令转矩

VmTa

时间Vm速度

公式为:

Ta=×2π××〔Jm+JL〕

Ta=

计算加速力矩:

步骤2为了得到电机轴上的力矩T,应在加速力矩Ta上增加Tm

〔摩擦力矩〕。

T=Ta+Tm

T=12.1(Nm)+0.9(Nm)=13.0(Nm)

计算加速力矩:

步骤3核算上面步骤2计算出的力矩T应小于或等于放大器已限

定的力矩。

用相应电机的速度-转矩特性和数据单核算由步骤1算得的Vr时的T应在断续工作区内。

因为Vr为2049(min-1),T为13.0(Nm),用指定的时间常数加速是可能的〔条件2〕。

1.3计算力矩的均方根值

计算快速定位频率绘制快速定位一个周期的速度-时间和转矩-时间图,如下

图。

普通切削时,快速定位的频率不会有问题;但是,对于

有些频繁快速定位的机床必须检查加/减速电流是否会引起

电机过热。

根据力矩-时间图可以得到一个运行周期的加于电机上力矩

的均方根值。

对该值进展核算,确保要小于或等于电机的额

定力矩〔条件3〕。

Trms=

Ta:

加速力矩

Tm:

摩擦力矩

To:

停顿时的力矩

如果Trms小于或等于电机静止时的额定力矩〔Ts〕,那么选择

的电机可以使用。

〔考虑到发热系数,核算时静止力矩应为

实际静止额定力矩的90%。

例子:

在以下条件下选用α3/3000〔Ts=31kgf〕=3.0Nm的电机:

Ta=12.1Nm,;Tm=To=0.9Nm;t1=0.1s;t2=1.8s;t3=7.0s。

Trms=

=20.2Nm<Ts×0.9=2.9×0.9=2.61Nm

因此,用α3/3000电机可以满足上述运行条件。

〔条件3〕

计算在一个负载变化的假设负载〔切削负载,加/减速度〕变化频繁,其力矩-时间图

工作周期内的转矩Trms如以下图所示。

用该图计算出力矩的均方根值后进展核算,和

上述一样,使其小于或等于电机的额定力矩。

1.4计算最大切削核算工作台以最大切削力矩Tmc运动的时间〔在负荷期间

力矩的负荷百分比或ON的时间〕要在希望的切削时间内。

〔条件5〕

如果切削时加于电机轴上的Tmc〔最大负载力矩〕--由§1.1

算得的—小于电机的静止额定力矩(Tc)与α(热效率)的乘积,那么所选电机可以满足连续切削。

假设Tmc大于该乘积〔Tmc>Tc×α〕,那么按下述步骤计算负荷时间比〔ton〕。

Tmc可以在整个切削周期内加到电机上。

〔假设α为0.9,考虑机床运行条件计算负荷百分比。

〕

Tmc<Tc×α可用最大切削力矩连续运行〔用最大切削力矩运行的周期负荷百分比是100%〕。

Tmc>Tc×α根据以下图和公式计算周期负荷的百分比。

例如:

如§1.1的计算结果:

Tmc=21.8kgf=2.1Nm

OS:

Tc=30kgf=2.9Nm

2.9×0.9=2.6Nm>2.1Nm=Tmc

连续切削不会有问题。

计算最大切削力矩的

周期负荷百分比

用§1.3所述的方法计算一个切削周期内力矩的均方根值,指定时间ton和toff,以使均方根值不要超过静止额定力矩Tc与热效率α的乘积。

那么最大切削力矩的周期负荷百分比计算如下:

最大切削力矩的〔Tmc〕周期负荷百分比=×100%

例如:

假设Tmc=4.0Nm;Tm=0.9Nm

<2.6Nm

因此<

即,非切削时间与切削时间的百分比为1.6,或更大一些。

周期负荷的百分比为:

×100=38.5%

所以,α3/3000电机满足上述选择条件1—5。

3电机的选择根据加于电动机上的负载,快速运动速度,系统的分辨率等

条件选择电机。

本节后面的“伺服电机的选择数据表〞,可

以帮助正确地选择。

将机床的数据添在表的1-3组中,寄到我公司的代表处,他

们将负责填写表中4-8组的电机数据,并将表寄回。

表中数

据在§3.1和§3.2中详细解释。

3.1非数据组

机床类型添入机床的型式,如:

车床,铣床,加工中心等。

机床型号机床厂确定的型号。

CNC装置使用的CNC系统,如:

0MC,15T,16M等。

主轴电机的功率该组用于检查伺服电机的输出功率。

轴的名称CNC指令使用的轴。

假设超过4个轴,添在第2张表上。

版本号,日期,名字等由FANUC填写。

3.2数据机床厂需填写1,2,3组数据,其后的数据如果能够确定也

可以添入。

如果确定不了,可由FANUC代表填写。

各项的

详细内容如下所述。

No.1组此组数据用于确定电机负载〔惯量,力矩等〕的近似值。

该

组的全部数据都要添。

·轴的运动方向即运动部件如:

工作台,刀架等的移动方向。

假设轴为斜向移

动,要添入与水平方向的角度〔如60○〕。

为了计算再生放电能量,无论是水平方向还是垂直方向都必

须指明。

·驱动部件的重量添入运动部件如工作台,刀架〔包括工件,卡具等但不要包

含下一组中的平衡锤〕等的最大重量。

·平衡锤垂直轴假设有平衡锤请添入其重量,假设用液压平衡请添入平衡

力。

·工作台支撑添入工作台滑板的类型,如:

滚动,滑动或是静压。

假设有其

它形式的滑动导轨材料,请说明。

·进给丝杠按次添入丝杠的直径,节距,长度。

·传动比添入滚珠丝杠与进给电机之间的传动比,齿轮齿条时小齿轮

与进给电机间的传动比,回转工作台的转台与电机间的传动

比。

No.2组这组是选择电机的根本数据。

其中某些数据的计算方法请见§4.1

和§4.2。

·电机每转的工作添入电机转一转时机床的实际移动量。

例如:

台的移动量·当滚珠丝杠的螺距为12mm,变速比为2/3时,每转的移动量为12×2/3=8mm

·假设用于转台,变速比为1/72时,每转的移动量是

360×1/72=5deg。

·CNC的最小输入单位添入NC指令的最小输入单位值。

0,15,16,18系统为0.001mm。

·快速移动速度添入机床实际要求的快速移动速度和坐标进给速度。

和进给速度

·惯量添入折算到电机轴上的全部负载惯量值。

计算方法见§1.1。

惯量

值不必很准确,添入2位或1位数即可。

例如,0.2865可添入0.29或0.3。

注意该值不要包括毒剂本身的惯量值。

·负载力矩·由于在电机停顿时也可能有非切削力矩,所以在考虑电机的连

续力矩时应留有一定余量。

负载力矩要小于电机额定力矩的70%。

·快速运动的力矩要添入快速移动稳态时的力矩。

要确保该值要小于电机的连续额定力矩。

该项数据不要包括加/减速所需力矩。

·进给时的切削力,要添入切削时进给方向的最大切削力。

·对于最大切削力矩,要添入上述加于电机轴的最大切削力的力矩值。

由于切削力产生的反作用力将大大影响力矩的传送效率,所以要想得到准确地最大切削力矩,必须考虑其它数据或在机床上测量。

·在垂直轴方向,假设上升或下降的负载力矩值不一样,就应添入两个值。

·最大负荷〔加工〕在“负载力矩〞项中添入最大切削力矩的负荷比和ON时间。

时间/ON时间各值的意义如以下图。

·快速移动定位的频率添入每分钟快速定位的次数。

该值用来检查加/减速时电机

是否会发热及放大器的放电能量。

No.3组这组数据用于检查位置编码器装在电机外部时伺服系统的

稳定性。

当系统用直线光栅尺和别离型编码器时不要忘记添

入这些数据。

·别离型检测器假设位置编码器装在电机外面,添入检测器的名称。

假设1使用

回转式检测器,在“标注〔Remark〕〞栏中添入以下各项。

·旋转变压器

旋变转一转时机床的移动量。

旋变转一转时的波长数。

·脉冲编码器

脉冲转一转时机床的移动量。

脉冲编码器的脉冲数。

·机床进给系统的刚性该项添入力矩加于电机轴且最终的驱动部件〔如工作台〕锁

住时的力矩与移动量之间的关系值,的即1弧度角位移所用

的力矩值。

例如:

力矩500kgf时位移5deg的计算结果如下:

刚性=500/5×180/π=5730kgf/rad

假设位移与力矩的关系是非线形的,可用原点附近的梯度计算。

T

e位移(rad)

·反向间隙添入变换到工作台移动量的电机与最后驱动部件间〔如工作

台〕的间隙。

No.4电机的规格。

·电机的型号添入电机的名称,内装反应单元的规格。

·选择项,特殊规格添入特殊规格要求,如果有的话。

反应〔FB〕型式

No.5该组参数是指令的加/减速时间。

并非定位的实际执行时间。

·快速移动时加/减速时间加/减速时间根据负载惯量,负载力矩,电机的输出力矩和

加工速度决定。

详细地计算见§1.2和§1.3。

FANUC的CNC快速运动时为线性加/减速。

·切削进给时的加/减速通常,切削进给时用指数函数加/减速。

这组数据添入时间常数。

No.6

·输入倍乘比,指令该组数据要求添入以最小输入单位移机床时的NC所需的设定

倍乘比,柔性变速比值。

这些值的关系如以下图示。

上图中,各比值必须设定,以保证误差存放器的两个输入a和b

要相等脉冲编码器用柔变速比。

所以,CMR通常设1。

假设不设1,

请与FANUC商量。

柔性变速比〔F.FG〕要设定电机轴转一转时

所要脉冲数与反应脉冲数的比值算法如下:

F.FG=

注

计算时,α脉冲编码器的反应脉冲数是1,000,000。

分子和

分母的最大允许值是32767。

分数要约为真分数。

例如:

NC的脉冲当量为1μm,电机一转机床的移动距为8mm,

使用A64脉冲编码器。

那么

F.FG==,CMR=1

半闭环且1μm检测单位F.FG的设定如下:

电机一转机床的位移量(mm/rev)

所须的位置脉冲数

(脉冲数/转)

F.FG

10

10000

1/100

20

20000

2/10或1/50

30

30000

3/100

·位置回路增益该组参数根据惯量添入经历值。

由于机床的刚性,阻尼和其它因

素的影响,这些参数并非总是可用的,通常是按实际机床确定。

假设位置编码器装在电机的外面,这些值受机床的刚性,反向间隙,

摩擦力矩影响。

这些值必须填写。

·减速停顿的距离在行程的终端,要考虑机床减速停顿的距离,将其添入本组数据。

Vm

l1l2

l3

t1t2

Vm:

快速运动速度,mm/min或deg/min。

l1:

由接收器的动作延时造成的运动距离。

l2:

减速时间t2造成运动距离。

l3:

伺服的偏差量。

t1:

通常为0.02秒。

移动距离=×〔t1++〕

kS:

位置回路增益〔sec-1〕

·动态制动的停顿距离该距离是当故障时,切断机床电源动态制动停顿造成移动距

离。

Vm:

快速移动速率,mm/min或deg/min

l1:

由于接收器的延时t1造成的移动距离

l2:

由于磁接触器的断开延时t2组成的移动距离

l3:

磁接触器动作后动制动造成的移动距离

〔t1+t2〕通常大约为0.05秒

移动距离〔mm或deg〕=

=×〔t1+t2〕+〔Jm+J1〕×〔Ano+Bno3〕×L

Jm:

电机的惯量〔kg.s2〕

J:

负载惯量〔kg.s2〕

No:

电机快速移动速度〔rpm〕

L:

电机一转机移动量〔mm或deg〕

NoL=Vm

A和B是常数,随电机而变各种电机的值见下面“动态制

动停顿距离计算的系数〞。

No.8组伺服放大器的规格。

·放大器的型式指定AC。

·变压器添入变压器的规格。

·放大器规格添入放大器模块的规格。

计算动态制动停顿

距离的系数

计算A和B时,假设电源线每相的电阻为0.05Ω。

由于电阻的

变化,表中的数值会稍有不同。

系数值还随伺服放大器改变。

这些系数将引起机床停顿距离的变

化。

MTB选择AC伺服电机的数据表

机床

类别

型号

NC,主轴电机

NC:

FANUC〔〕

主轴电机KW

No

轴

工程

1

轴移动方向〔水平,垂直〕

运动部件的重量(包括工件等)kgf

平衡锤的重量kgf

工作台支撑(滑动,滚动,静压)

进给丝杠

直径

节距

轴长

总变速比

2

电机轴一转机床移动量mm