中南大学机械制造工艺在线作业一分析Word文档下载推荐.docx

《中南大学机械制造工艺在线作业一分析Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《中南大学机械制造工艺在线作业一分析Word文档下载推荐.docx(25页珍藏版)》请在冰点文库上搜索。

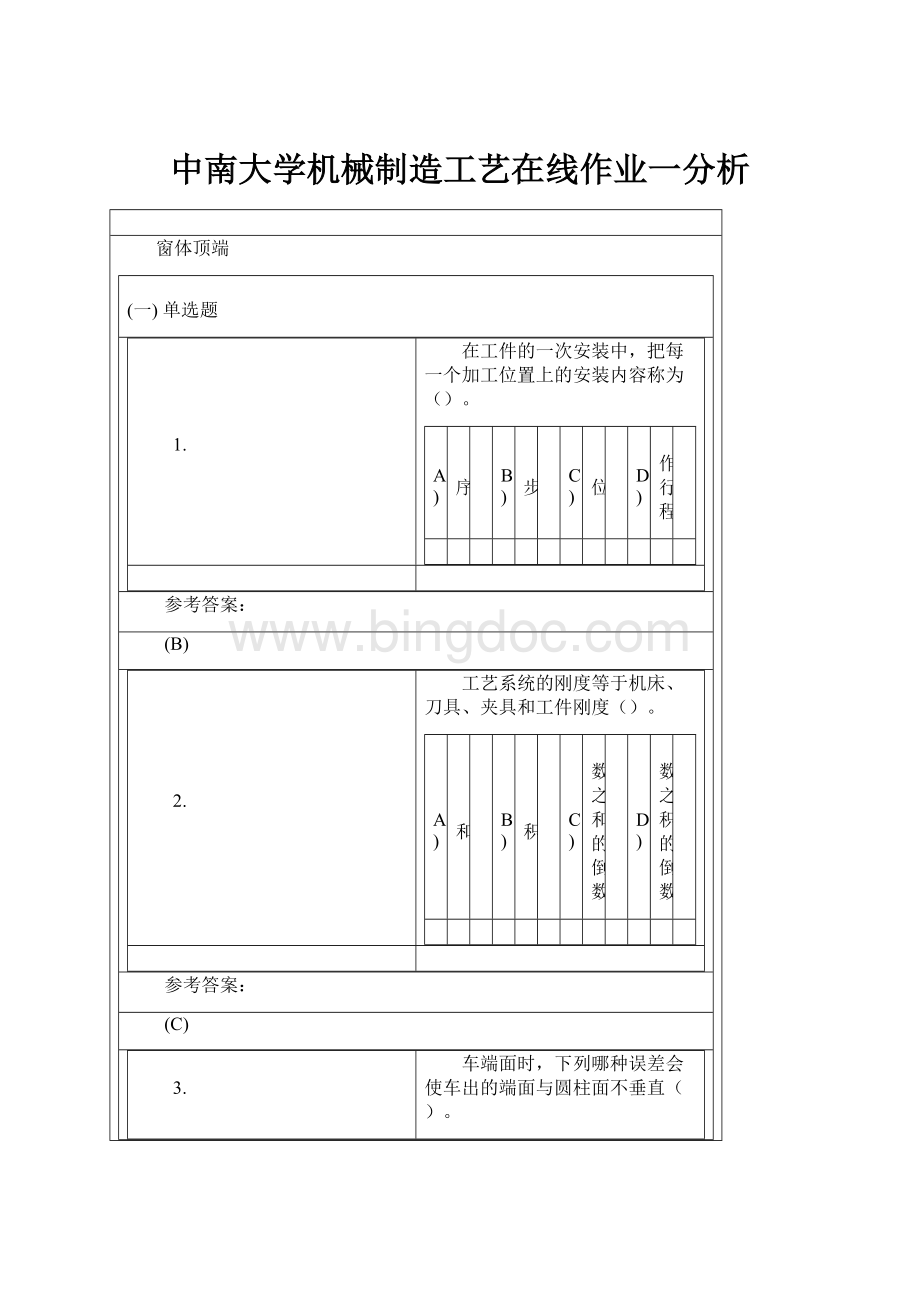

3.

车端面时,下列哪种误差会使车出的端面与圆柱面不垂直()。

主轴的径向圆跳动

主轴的轴向圆跳动

主轴的倾角摆动

主轴的偏心运动

4.

图示为在一个球面上加工一平面的两种实际定位方案,这两种定位都属于()。

完全定位

不完全定位

欠定位

过定位

5.

在成批生产中,用镗模加工箱体孔系的方法是为了()。

直接减少原始误差

转移原始误差

均分原始误差

均化原始误差

6.

某机床厂年产CA6140车床2000台,已知机床主轴的备品率为14%,机械加工废品率为4%,则机床主轴的年生产纲领为多少件/年()。

2360

2000

2280

2080

(A)

7.

使刀具产生热变形的热源主要是()。

切削热

摩擦热

辐射热

8.

下述提高主轴回转精度的措施中,哪一项是保证工件形状精度的最简单而又有效的方法()。

提高主轴部件的制造精度

对滚动轴承进行预紧

使主轴的回转误差不反映到工件上

9.

车削加工塑性材料时,大部分切削热()。

传给工件

传给刀具

传给机床和夹具

被切屑带走

(D)

10.

刨床的误差敏感方向为

水平方向

垂直方向

不断变化

没有

11.

工件在机床中的装夹方法中,哪种方法适用于单件、小批生产中的复杂铸件或铸件精度较低的粗加工工序()。

夹具中装夹

直接找正装夹

划线找正装夹

12.

在车床顶尖间车削细长光轴,加工后的工件会呈()。

鼓形

马鞍形

圆柱形

圆锥形

13.

在普通车床上用三爪卡盘夹工件外圆车内孔,车后发现内孔与外圆不同轴,其原因可能是()。

车床主轴径向跳动

卡爪装夹面与主轴回转轴线不同轴

刀尖与主轴轴线不等高

车床纵向导轨与主轴回转轴线不平行

14.

以下定位形式中,哪种定位是绝对不能允许的()。

15.

工序能力分为5级,一般情况下,工序能力不应低于(),即

。

一级

二级

三级

四级

16.

一般来说,夹具误差对加工表面的哪种误差影响最大()。

尺寸误差

形状误差

位置误差

17.

采用反向进给的切削方式加工细长轴是为了()。

18.

在哪种生产中,广泛使用专用机床、专用夹具和刀具进行生产()。

单件小批生产

中批生产

大批大量生产

19.

机械加工工艺过程是机械产品的()。

全部生产过程

直接生产过程

辅助生产过程

间接生产过程

20.

误差复映系数与工艺系统刚度()。

成正比

成反比

成指数函数关系

成对数函数关系

(二)多选题

机械加工中的每一个工序由以下哪些项组成()。

安装

装夹

(E)

走刀

(ACDE)

下述哪些措施可以减小工艺系统热变形对加工精度的影响()。

在加工前,使精密机床作高速空运转

给机床部件预加载荷

在机床变速箱中,将轴、轴承、传动齿轮等对称布置

将精密机床安装在恒温车间

给工件增加辅助支承

(ACD)

机械制造工艺系统的物质分系统包括以下哪些项()。

工件

量具

机床

工具

夹具

如图所示过球体中心打一通孔,定位基面为球面,加工时须限制哪几个自由度()。

(F)

(AB)

下列哪些原始误差引起的加工误差属于常值系统误差()。

机床的热变形

加工原理误差

工艺系统受力变形

刀具的磨损

夹具的制造误差

(BCE)

如图1所示一批工件,钻

孔时,若先钻1个孔,然后使工件回转90度钻下一个孔,如此循环操作,直至把4个孔钻完。

则该工序中有()个工步,()个工位。

1

2

3

4

5

(AD)

应用分布图分析法,可以()。

判别加工误差的性质

确定工序能力及其等级

判别工艺过程的稳定性

估算合格品率或不合格品率

反映误差变化的趋势

(ABD)

下列基准中,哪些不属于定位基准()。

工序基准

附加基准

测量基准

装配基准

精基准

粗基准

下列哪些不属于误差预防技术()。

合理采用先进工艺与设备

在线检测

偶件自动配磨

(BD)

下列原始误差中,属于几何误差的有哪些()。

调整误差

刀具磨损

刀具误差

测量误差

机床传动误差

(ACE)

(三)判断题

普通车床导轨在水平面内的直线度误差对加工精度影响不大。

对

错

在

中,只要没有点子越出控制线,就表明工艺过程稳定。

磨削机床床身导轨时,由于磨削热会使导轨产生中凸。

只要工序能力系数大于1,就可以保证不出废品。

如果工艺过程稳定,则加工中就不会出现废品。

中批生产中,机械加工工艺规程多采用机械加工工序卡片的形式。

假若一批工件加工尺寸的实际分布与正态分布基本相符,则其分布曲线的位置和形状都受加工系统中的常值系统误差的影响。

一般来说,夹具误差对加工表面的位置误差影响最大。

车床主轴采用滑动轴承时,主轴轴颈的形状误差对其回转精度影响最大。

附加基准是起辅助定位作用的基准。

工艺系统几何误差属于随机误差。

在一道工序中,只能存在一个工位。

车削具有圆度误差的毛坯时,由于

而使工件产生与毛坯同样大小的圆度误差。

工件的内应力不影响加工精度。

图主要用来判断工艺过程的稳定性。

过定位和欠定位在机械加工定位方案中是不允许出现的。

加工误差的点图分析法可用于估算加工过程中的合格率和不合格率。

不完全定位在机械加工定位方案中是不允许出现的。

对于平面磨床,床身导轨在垂直面的直线度要求应该高于水平平面内的直线度要求。

镗床没有误差敏感方向。

21.

定位支承点不超过六个,就不会出现过定位。

22.

工件一旦夹紧,则它的六个自由度就全被限制了。

23.

当加工精度要求非常高时,工件在机床上须采用直接找正装夹的方法进行装夹。

24.

由于采用近似的成形运动或近似的刀刃轮廓会带来加工原理误差,所以在生产中这种方法应尽量避免应用。

25.

工件加工中,与机床工作台面相接触的面就是定位基面。

26.

普通车床导轨在垂直面内的直线度误差对加工精度影响不大。

27.

同一工步要求保证加工表面不变。

28.

当工件毛坯有形状误差或相互位置误差时,加工后仍然会有同类的加工误差出现。

29.

加工丝杠时常采用弹性或液压尾顶尖,是为了避免工件受热伸长而产生弯曲变形。

30.

轴类零件车削时所用的顶尖孔属于定位基准中的附加基准。

窗体底端