版GMPXXXX胶囊工艺规程.docx

《版GMPXXXX胶囊工艺规程.docx》由会员分享,可在线阅读,更多相关《版GMPXXXX胶囊工艺规程.docx(23页珍藏版)》请在冰点文库上搜索。

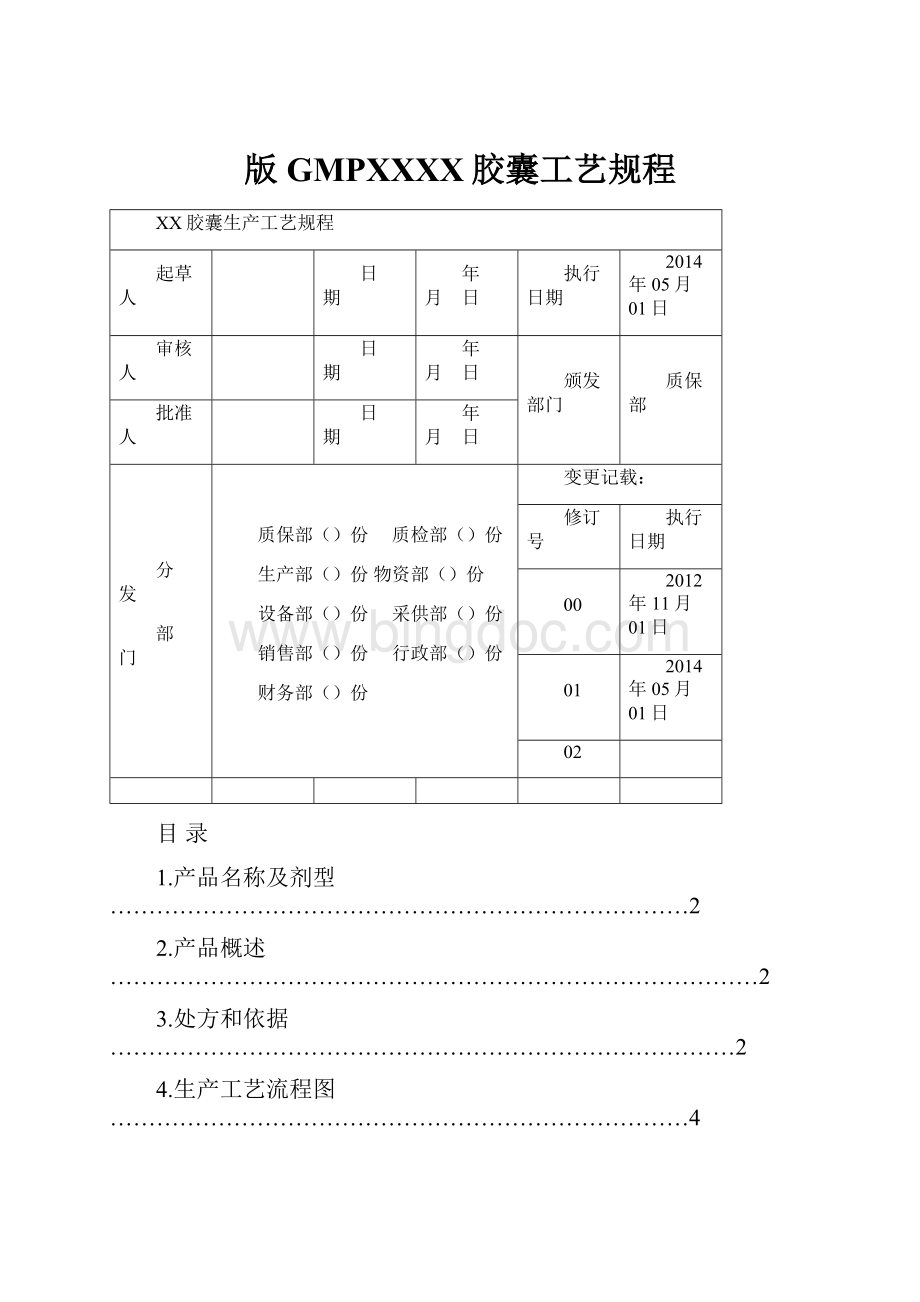

版GMPXXXX胶囊工艺规程

XX胶囊生产工艺规程

起草人

日 期

年 月 日

执行日期

2014年05月01日

审核人

日 期

年 月 日

颁发部门

质保部

批准人

日 期

年 月 日

分 发

部 门

质保部()份 质检部()份

生产部()份物资部()份

设备部()份 采供部()份

销售部()份 行政部()份

财务部()份

变更记载:

修订号

执行日期

00

2012年11月01日

01

2014年05月01日

02

目录

1.产品名称及剂型…………………………………………………………………2

2.产品概述…………………………………………………………………………2

3.处方和依据………………………………………………………………………2

4.生产工艺流程图…………………………………………………………………4

5.生产操作过程及工艺条件………………………………………………………5

6.工序质量监控……………………………………………………………………8

7.工艺卫生和环境卫生……………………………………………………………9

8.所需岗位操作名称及编号和设备操作名称及编号……………………………9

9.原辅料、中间产品、成品质量标准和技术参数……………………………10

10.包材要求………………………………………………………………………12

11.消耗定额和物料平衡…………………………………………………………13

12.技术安全及劳动保护…………………………………………………………16

13.劳动组织与岗位定员…………………………………………………………16

1.产品名称及剂型

1.1产品名称:

XXXXXXX胶囊

产品剂型:

胶囊剂

产品代码:

C02001

2.产品概述:

2.1产品特点:

2.1.1性状:

本品为硬胶囊剂,内容物为棕黄色至棕褐色的颗粒和粉末;味苦。

2.1.2功能主治:

清热解毒。

用于急性上呼吸道感染、急性扁桃体腺炎、咽喉炎等热毒壅盛者。

2.1.3用法用量:

口服,一次3~4粒,一日3次。

2.1.4规格:

每粒装0.4g。

2.1.5包装规格:

0.4g/粒×12粒/板×2板/盒×400盒/箱。

2.1.6贮藏:

密封保存。

2.1.7有效期:

18个月

3.处方和依据:

3.1法定处方:

原辅料名称

物料编码

每1000粒处方量

XXXX

Z00102

1250g

XXXX

Z00202

750g

硬脂酸镁

F00600

2g

淀粉

F00200

适量

3.2提取、粉粹处方

原辅料名称

物料代码

每1000粒处方量

每120万粒处方量

XXXX

Z00202

550g

660kg

XXXXX

Z00102

1250g

1500kg

XXXX(粉粹)

Z00202

200g

240kg

3.2.1处方说明:

3.2.1.2基准处方产量:

180.0g~216.0g(为1000粒胶囊填充物所用的清膏量)

3.2.1.3批生产处方产量:

216㎏~259.2㎏(为120万粒胶囊填充物所用的清膏量)

3.3制剂处方

原辅料名称

物料代码

每1000粒处方量

每120万粒处方量

清膏

J02007

180.0~216.0g

216.0~259.2kg

XXXX细粉

J00105

200g

240kg

淀粉

F00200

60~90g

72~108kg

硬脂酸镁

F00600

2g

2.4kg

明胶空心胶囊

F01600

1000粒

120万粒

3.3.1处方说明:

3.3.1.1基准处方理论产量:

1000粒

3.3.1.2批生产处方理论产量:

120万粒

3.4处方依据:

3.5批准文号:

3.6包装材料用量(具体实样或复制品见附件):

包装规格:

0.4g×12粒/板×2板/盒×400盒/箱。

包装材料名称

物料编码

120万粒用量

聚氯乙烯固体药用硬片

B01900

350Kg

药品包装用铝箔

B02900

72kg

说明书

B00102001

50000张

标签

B00202001

50000个

包装盒

B00502001

50000个

包装箱

B00802001

125个

装箱单(合格证)

B00900

125张

热收缩膜

B01300

50000条

4.生产工艺流程图及环境区域划分图:

见下页

5.生产操作过程及工艺条件

5.1原药材的整理与炮制

XXX:

除去杂质,洗净,稍润,切成段,干燥。

XXXX:

除去杂质,洗净,切成段,干燥。

5.2提取

原药材前处理

XXXX550g

XXXX

XXXX200g

10倍量饮用水,第一次2h,第二次1.5h

提取

(

浓缩

醇沉

生产工艺流程及环境区域划分图

图例:

一般生产区D级洁净区

5.2提取

5.2.1领料:

根据批生产指令领取XXXX净药材和一枝黄花净药材,按《生产复核管理规程》(SMP-SC-01-004)复核物料名称、批号、数量、合格质量证明等,准确无误后脱去外包装。

5.2.2煎煮:

按《提取岗位操作规程》(SOP-SC-01-026)及《浓缩岗位操作规程》(SOP-SC-01-027)进行操作,在提取间(0443)将复核过的一枝黄花、XXXX饮片按下表规定加入饮用水,进行煎煮并浓缩至相对密度为1.14~1.16(85℃)。

煎煮次数

加水量

煮沸时间

第1次

10倍量

2小时

第2次

10倍量

1.5小时

5.2.3醇沉:

按《醇沉岗位标准操作规程》(SOP-SC-01-028)进行操作。

在提取间(0443)将药液冷却至40℃以下,根据清膏的体积、乙醇的含醇量、醇沉液理论含醇量(60%),计算出所需的乙醇量,加入乙醇,搅拌15分钟,静置48小时。

5.2.4回收乙醇并浓缩:

按《乙醇回收浓缩岗位标准操作规程》(SOP-SC-01-031)进行操作。

在提取间(0443)将醇沉后的上清液回收乙醇,乙醇回收后浓缩至相对密度为1.31~1.35(60~80℃)的清膏。

5.2.5收膏:

按《收膏岗位标准操作规程》(SOP-SC-01-032)进行操作。

待清膏稍冷后,在收膏间(0433)用洁净容器收膏,灌封保存。

贴上物料标示卡,标明生产日期、批次、数量等信息。

5.2.6粉碎过筛:

按《原辅料粉碎岗位操作规程》(SOP-SC-01-040)进行操作。

根据批生产指令领取XXXX饮片,在粉筛间(0436)将XXXX粉碎成细粉过100目筛。

装入带洁净药用内膜袋的塑料桶中,称重,贴(挂)上物料标示卡,备用。

5.3制粒

5.3.1生产前原辅料的预处理:

按批生产指令从仓库领取穿黄清热胶囊清膏、XXXX细粉、淀粉、硬脂酸镁等物料,核对物料编码、品名、批号、数量、检验报告书,检查包装情况,经物净间(0234)脱包装进入原物料暂存间(0236)。

5.3.2称量:

按《称量岗位操作规程》(SOP-SC-01-008)操作。

在称量间(0239)将原辅料按工艺处方量要求分别称取原辅料(核对品名、数量),等分成两份放置于洁净容器中并贴上物料卡备用。

5.3.3混合制粒:

按《制粒岗位操作规程》(SOP-SC-01-042)操作,在混合制粒间内(0242)取等分的XXXX细粉和淀粉置湿法混合制粒机中,混合10分钟后,加入清膏,搅拌5~10分钟制成颗粒,湿粒要均匀、色泽一致。

5.3.4干燥:

按《干燥岗位操作规程》(SOP-SC-01-043)操作。

在沸腾干燥间(0243)内将湿颗粒加入沸腾干燥机干燥,温度为60~70℃,时间约30~40分钟,控制水分3.0%~5.0%。

操作时应随时检查,防止粘结、变色、烘焦、熔化或有异物。

干燥后的干颗粒放凉,装入药用低密度聚乙烯袋,置洁净的干燥容器中,称重,贴上物料标示卡,转整粒总混间(0249)。

5.3.5整粒总混:

按《整粒岗位操作规程》(SOP-SC-01-044)及《总混岗位操作规程》(SOP-SC-01-045)进行操作操作。

将上述干颗粒置整粒总混间(0249),过上筛网18目下筛网60目旋振筛整粒,将整粒后物料与称量好的硬脂酸镁加入三维运动混合机内混合15~30分钟,然后装入衬有洁净药用塑料袋容器中,密封称重,并贴上物料标示卡,送中间站(0250),请验。

5.3.6生产结束后,岗位操作工按《清场操作规程》(SOP-SC-01-012)清场,清场后的操作间应整洁、干净,无杂物。

填写清场记录,QA人员对清场后的区域进行检查,合格后发“清场合格证”。

5.4充填、抛光操作过程及工艺条件:

5.4.1岗位操作工按《人员进出洁净区操作规程》(S0P-WS-01-005)进入生产区,检查有无上一批次的清场合格证,检查有无设备及清洁标志,检查水、电是否正常,确认无误后方可进入准备工作。

5.4.2岗位操作工根据批生产指令核对从颗粒中转站领取的颗粒品名、规格、批号、数量、重量及穿黄清热胶囊颗粒中间产品检验合格单。

确认无误后,由物料存放间领取0#空心胶囊,复核0#空心胶囊的数量、颜色、外形。

按《胶囊填充、抛光岗位操作规程》(SOP-SC-01-047)操作。

5.4.2.1填充:

填充前先装好清洁消毒好的0#模具,搬动手轮空转无异常方可试装,先试填2分钟,调整装量至0.40g/粒(控制0.37~0.43g/粒),平均装量检查合格后,方能正式开机,开机后,每隔15分钟检查称量一次,检查平均装量、外观、,并做好记录,试装中的不良品应及时倒出颗粒,做废品处理。

填充好的胶囊放在洁净干燥的容器中密封保存。

5.4.2.2抛光:

充填合格的胶囊,应光洁,无残次缺陷。

按《胶囊抛光机标准操作规程》操作进行抛光,使胶囊外观光亮鲜艳、滑爽。

填充抛光好的胶囊放在衬有洁净药用塑料袋的干燥容器中密封,填写物料标示卡交中间站保存。

5.4.3充填、抛光岗位的温度应控制在18~26℃,相对湿度控制在45~65%。

5.4.4生产结束后,岗位操作工按《清场操作规程》(SOP-SC-01-012)清场,清场后的操作间应整洁、干净,无杂物。

填写清场记录,QA人员对清场后的区域进行检查,合格后发“清场合格证”。

5.5铝塑内包装:

5.5.1领料:

岗位操作工按《人员进出洁净区操作规程》(S0P-WS-01-005)进入生产区,根据批包装指令从中间站领取该胶囊并核对品名、批号、重量、数量,送入铝塑包装间备用。

5.5.2从内包材暂存间(0271)领取药用PVC硬片和PTP铝箔,按《铝塑包装岗位操作规程》(SOP-SC-01-052)安装好药品包装用铝箔、聚氯乙烯固体药用硬片,加料斗中装上已填充的胶囊,开动铝塑包装机预热后开始包装。

控制吹塑温度120℃~140℃、热封温度140℃~160℃、冲裁速度25~40冲/分钟,按12粒/板的包装规格进行铝塑包装,每15分钟检查一次包装质量,板面平整,无漏粒空泡。

包装好的产品通过传递窗进入外包间。

铝塑包装岗位的温度应控制在18~26℃,相对湿度控制在45~65%。

5.5.3生产结束后,岗位操作工按《清场操作规程》(SOP-SC-01-012)清场,清场后的操作间应整洁、干净,无杂物。

填写清场记录,QA人员对清场后的区域进行检查,合格后发“清场合格证”。

5.6外包装:

按《固体制剂外包装岗位操作规程》(SOP-SC-01-054)操作。

5.6.1首先确认包装材料的名称、数量、规格、类型及物料代码,确认外包间清场符合要求,设备完好。

5.6.2打码:

按《产品批号、生产日期、有效期印制操作规程》(SOP-SC-01-013)及《打码机操作规程》(SOP-SB-01-058)操作。

将防潮袋及包装盒用打码机打印“三期”(指“产品批号、生产日期、有效期至”,下同),要求印制清晰且位置正确。

打印首个样品由岗位操作人员自检,并经岗位负责人复核,最后经QA现场监控员确认后方可大量印制。

打印过程中也应随时抽检核对打印内容及打印质量。

5.6.3装袋、封口:

按包装要求将2板药品装入防潮袋内,并用封口机封口。

5.6.4装盒:

将已装入防潮袋并封口的药品和一张说明书以统一的方式装入包装盒内。

5.6.5热收缩:

按《远红外收缩包装机操作规程》(SOP-SB-01-059)操作,每10盒用热收缩膜进行包装,要求收缩平整、无明显皱缩。

5.6.6装箱:

将400小盒(40条)方向一致、整齐的装入纸箱内,并放入装箱单一张。

最后用封箱胶带封严箱口,并在外箱盖上“三期”,QA复核。

5.6.7将成品送至成品库寄存并挂上待验标识,检验合格后办理入库手续。

6.生产过程的质量监控要求:

生产过程的质量监控要求

工序

质量控制点

质量控制项目及要求

频次

煎煮

1.净药材

品名、编号、数量、合格证、性状

1次/批

2.加水量

10倍量

3.煎煮时间

第一次2小时,第二次1.5小时

浓缩

1.温度

85℃

1次/批

2.清膏相对密度

1.14~1.16(85℃)

醇沉

1.醇沉液含醇量

60%

1次/批

2.醇沉时间

48小时

回收乙醇

并浓缩

1.蒸汽压力

≤0.10Mpa

随时/批

2.温度

60℃~80℃

3.真空度

-0.04~0.007Mpa

4.清膏相对密度

1.31~1.35(60~80℃)

1次/批

粉碎过筛

粒度

应能全部通过80目筛,并含能通过100目筛不少于95%的粉末

1次/批

制粒

1.原辅料

品名、编号、数量、合格证、性状、批号

1次/批

2.干燥温度

60~70℃

随时/批

3.颗粒水分

3%~5%

1次/批

4.整粒目数

上筛网18目下筛网60目

总混

1.时间

15~30分钟

1次/批

2.颗粒性状

为棕黄色或棕褐色颗粒,味苦

填充

抛光

1.外观

整齐无歪斜,无破损

随时/批

2.封口

上下胶囊壳锁紧,无松动漏气

1次/15分钟

3.装量及装量差异

0.4g/粒±8%

1次/15分钟

内

包

装

1.PTP铝箔、PVC硬片

目测:

无异物、清洁、无破损。

印字清晰,无误。

随时/批

2.封口

密封良好

3.打批号

打印正确,清晰

4.包装质量

板面平整,无漏粒空泡

1次/15分钟

外

包

装

1.外包装材料

1.品名、编号、数量、合格证

2.目测:

字迹清楚、正确、无破损

随时/批

2.装套盒

内装2板,放说明书1张,数量准确

3.装箱

400盒/箱,放产品合格证1张,封箱平整、牢固

4.产品批号、生产日期、有效期

打印完整正确、字迹清晰

7.工艺卫生和环境卫生

7.1预处理、配料、制粒、整粒、总混、颗粒内包装在D级洁净区内完成;外包装在一般生产区内进行。

7.1.1每个工序生产操作开始前应检查:

——生产场所是否符合清洁卫生要求,并已取得“清场合格证”。

——设备状况是否完好。

——操作人员是否按规定着装。

——操作人员是否按规定程序进入操作间。

——洁净区的温湿度、压差是否在规定范围内。

——各种工具、容器是否已清洁、消毒。

7.1.2生产操作过程中动作要轻、准、稳,应减少无关的动作和交谈。

7.1.3操作过程中应避免手与药品直接接触,确需接触时应戴洁净的手套。

7.1.4不同品种的产品生产不得在同一操作室内同时进行,同一品种不同批号的制剂生产同室操作时应采取有效隔离措施。

7.1.5生产操作结束后,应严格执行清场管理制度和各项清洁规程,并经QA检查员检查合格后签发“清场合格证”。

7.1.6废水管理和处理

7.1.6.1生产过程中产生的废水经处理符合国家排放标准后,从下水道排放。

7.1.6.2生产过程中产生的废渣按《三废管理程序》的规定转至垃圾站倾倒。

7.1.6.3生产中产生的废气经处理符合国家排放标准后,排入大气。

8.所需岗位操作名称及编号和设备操作名称及编号

8.1本产品工艺过程中所需岗位操作规程名称及编号

岗位名称

操作规程名称

文件编号

8.2关键生产设备的操作清洁规程及编号

设备名称

编号

型号

操作规程名称

文件编号

9.原辅料、中间产品、成品质量标准和技术参数及贮存注意事项:

9.1原辅料质量标准及检验规程

品名

质量标准(文件编号)

检验规程(文件编号)

XXX

XXXX

淀粉

乙醇

硬脂酸镁

9.2中间体(半成品)质量标准

9.2.1取样方法:

按《取样操作规程》(SOP-QA-01-005)进行。

9.2.2定性和定量的限度要求:

9.2.2.1细粉

检验项目

质量标准

性状

粒度

水分

微生物限度

9.2.2.2清膏

检验项目

质量标准

性状

为棕褐色稠厚半流体;味苦。

相对密度

1.31~1.35(60~80℃)

9.2.2.3颗粒

检验项目

质量标准

性状

棕黄色至棕褐色的颗粒和粉末;味苦。

水分

3.0%~5.0%

含量测定

含XXXX以脱水XXXX内酯(C20H28O4)计,不得少于0.42%

9.2.2.4胶囊

检验项目

质量标准

性状

本品为硬胶囊剂,内容物为棕黄色至棕褐色的颗粒和粉末;味苦。

外观

应整洁,不得有粘结、变形、渗漏或囊壳破裂现象,并应无异臭。

水分

≤7.0%

装量差异

应在标示装量±8.0%以内,超出装量差异限度的不得多于2粒,并不得有1粒超出限度1倍。

崩解时限

≤25分钟

9.2.3贮藏条件和注意事项:

遮光、密闭、干燥洁净区保存。

9.2.4复验期:

3个月

9.3成品质量标准

9.3.1取样方法:

按《取样操作规程》(SOP-QA-01-005)进行。

9.3.2定性和定量的限度要求

指标名称

法定标准

内控标准

性状

外观

鉴别

水分

装量差异

崩解时限

含量测定

微生物

限度

细菌数

霉菌数

大肠埃希菌

大肠菌群

9.3.3贮藏条件和注意事项:

密封保存。

9.3.4有效期:

18个月

10.包材要求

品名

质量标准(文件编号)

检验规程(文件编号)

药用铝箔

聚氯乙烯固体药用硬片

穿黄清热胶囊防潮袋

穿黄清热胶囊说明书

穿黄清热胶囊包装盒

穿黄清热胶囊包装箱

11.原辅料和包装材料消耗定额

11.1原辅料消耗定额

类别

定额

省耗

原辅料

11.2包装材料消耗定额

类别

品名

定额

省耗

包装材料

11.3物料平衡、收率及各项指标的计算公式

11.3.1技术经济指标

11.4物料平衡、收率及各项指标的计算公式

11.4.1技术经济指标

总收率=实际生产成品数量/理论生产数量

总收率范围:

90.0%~100.0%

11.4.2物料平衡及收率

●提取工序收率

收率=清膏重量/饮片总重量×100%

收率范围:

10.0%~12.0%

●粉碎工序物料平衡

物料平衡率=(合格细粉重量+可见不可回收细粉量+取样量+尾料量)/饮片总重量×100%

规定范围:

95.0%~100.0%

收率=合格细粉量/饮片总重量×100%

收率范围:

90.0%~100.0%

●配料制粒干燥整粒物料平衡率、收率

物料平衡率=(整粒后颗粒总重+废料量+尾料量)/投料总重量×100%

规定范围:

95.0%~100.0%

收率=整粒后合格颗粒总重/投料总重量×100%

规定范围:

90.0%~99.9%

●总混物料平衡率、收率

物料平衡率=(总混后颗粒重量+取样量+可收集不可回收的废品量+尾料量)/投料总重量×100%

规定范围:

95.0%~100%

收率=总混后颗粒总量/投料总重量×100%

规定范围:

90.0%~100.0%

●胶囊填充物料平衡率、收率

物料平衡=(实际产量+取样量+可收集不可回收的废品量+尾料量)/领入颗粒重量×100%

规定范围:

95.0%~100%

收率:

实际产量/理论产量×100%

规定范围:

90.0%~100%

空心胶囊物料平衡=(使用量+废料量+剩余量)/领用量×100%

规定范围:

95.0%~100.0%

空心胶囊收率=(实际使用量+剩余量)/领用量×100%

规定范围:

90.0%~100.0%

●铝塑包装工序物料平衡率、收率

物料平衡率=(实际产量+可收集不可回收的废品量+剩余量)/理论总重量×100%

收率=实际产量/理论总重量×100%

物料平衡率范围:

95.0%~100.0%

收率范围:

90.0%~100.0%

●PVC物料平衡率及收率

物料平衡率=(使用量+剩余量+废品量)/PVC领用数×100%

收率=(使用数+剩余数)/领用数×100%

物料平衡率范围:

100.0%

收率范围:

90.0%~100.0%

●铝箔物料平衡率、收率

物料平衡率=(使用量+剩余量+废品量)/铝箔领用数×100%

收率=(使用数+剩余数)/领用数×100%

物料平衡率范围:

100.0%

收率范围:

90.0%~100.0%

●包装盒物料平衡率

物料平衡率=(本批使用数+本批残损数+剩余量+留样量)/领用数量×100%

规定范围:

100.0%

●说明书物料平衡率、收率

物料平衡率=(本批使用数+本批残损数+剩余数+留样数)/领用数×100%

规定范围:

100.0%

●包装箱物料平衡率

物料平衡=(包装成品数+损耗数)/领用数量×100%

规定范围:

100.0%

11.5偏差处理

按《生产过程偏差处理操作规程》(SOP-SC-01-007)操作。

12.技术安全及劳动保护

12.1固体制剂的设备、工艺须经验证,以确保含量均一性。

12.2合理布局,采取积极有效措施防止交叉污染和差错。

12.3原辅料晶型、粒度、工艺条件及设备型号、性能对产品质量有一定影响,其工艺条件的确定应强调有效性和重