化学清洗方案.docx

《化学清洗方案.docx》由会员分享,可在线阅读,更多相关《化学清洗方案.docx(8页珍藏版)》请在冰点文库上搜索。

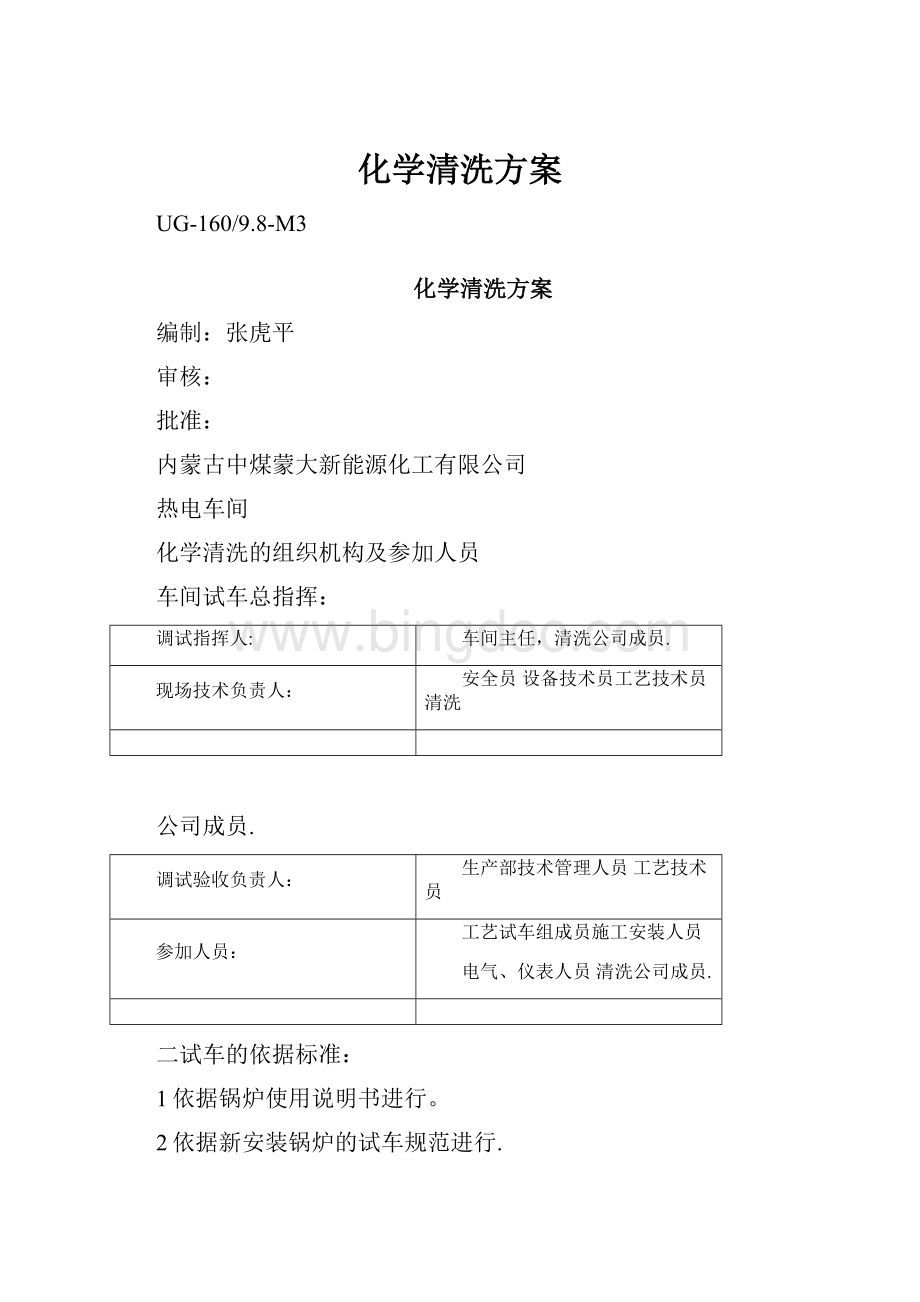

化学清洗方案

UG-160/9.8-M3

化学清洗方案

编制:

张虎平

审核:

批准:

内蒙古中煤蒙大新能源化工有限公司

热电车间

化学清洗的组织机构及参加人员

车间试车总指挥:

调试指挥人:

车间主任,清洗公司成员.

现场技术负责人:

安全员设备技术员工艺技术员清洗

公司成员.

调试验收负责人:

生产部技术管理人员工艺技术员

参加人员:

工艺试车组成员施工安装人员

电气、仪表人员清洗公司成员.

二试车的依据标准:

1依据锅炉使用说明书进行。

2依据新安装锅炉的试车规范进行.

三化学清洗目的范围:

:

1清除设备内部的油污、氧化物及杂质,保证锅炉传热效率、使用寿命和蒸汽品质。

2通过钝化处理使锅炉系统内金属表面形成一层致密的钝化膜,来保证锅炉的正常运行

3锅炉蒸发受热面,及省煤器、下降管、汽包、水冷壁、集箱及相关管线。

四化学清洗合格验收标准:

1清洗完成后应检查汽包、水冷壁下集箱内部、监视管断、和腐蚀指示片应清洁基本无残留氧化物和渣子。

2不出现二次浮锈,无点腐蚀,无明显粗晶析出的过洗现象,不允许

有镀铜现象,要形成完整的钝化保护膜。

3腐蚀指示片平均腐蚀速度应小于10g/m2h

4固定设备上的阀门不应受到损伤。

五化学清洗条件:

1锅炉本体及汽水系统以全部安装完毕。

2锅炉附机设备已安装完毕,具备点火条件。

3保证有足量合格的脱盐水供给。

六化学清洗前的准备工作

1化学清洗前应将汽水系统中各流量计、调节阀、压力表、测温

元件,过滤器及其它对清洗液敏感的部件予以拆除或隔离

名称

方法

数量

名称

方法

数量

给水流量计

隔离

1

压力表

拆除

主汽流量计

隔离

1

测温元件

拆除

减温水流量计

拆除

汽包内部元件

拆除

过热器

隔离

2化学清洗过程中的废液不允许直接排入天然水体中,应就近纳

入当地污水处理系统,集中处理,达标排放。

3临时管线应安装就绪,必须水压试验合格,试验压力为化学清洗的最高压力。

。

4锅炉具备加热条件。

5系统中应装有温度测点、取样点、压力表、流量计、监视管段和腐蚀指示片

6系统中不参加清洗的设备应可靠的隔绝,并采取措施保护。

7为保证清洗液能很好地循环,防止产生气阻和清洗液残留,清

洗循环系统应配备高点排放和低点倒淋。

8应查清并确认清洗系统中不包含于清洗液不相容的金属和合金。

七化学清洗前所需设备和公共设施.

1所需设备

药剂泵一台,循环泵俩台,转子流量计二个,监视管二个,溶液槽二个,温度表三个,压力表三个,取样口三个,流量计俩个,阀门10〜15个,测试片三盒,各管道200米。

2公共设施

电源(380V220V)功率120KW

蒸汽0.98MPa10T/H

水脱盐水([cl"]<25mg/l水量?

200n3/h

八化学清洗工艺和步骤

系统水压检漏(水冲洗)一一脱脂一一脱脂后水冲洗一一酸洗一一酸洗后水冲洗一一漂洗一一中和钝化一一清理,复位保护

1水压检漏(水冲洗)

(1)目的是检查临时系统的泄漏情况,同时消除系统中的灰尘、泥沙、脱落的金属氧化物、焊渣及其他疏松污垢,冲洗上水要在高点,利用主汽集箱对空排气门处的反冲洗管线上水,排放要在最低点,利用定排和省煤器进水管处导淋,控制进出水平衡。

冲洗流速大于15m

/s,定时作正反相切换。

冲洗至出水目测观察透明无微粒为止。

然

后将出水阀关闭进行升压至0.8〜I.OMPa之间,检查所有焊缝、阀门、法兰、短管等连接处泄漏情况并进行修补。

2脱脂

目的是除去系统内的机械油、石墨脂、油涂层及防锈油等油污,

以保证酸洗的均匀.

(1)

脱脂药剂

碱总浓度

5%

表面活性剂

0.5%

⑵

测试项目

A

碱度

1~2

次/30min

B

油含量

1~2

次/30min

C

温度

1~2

次/30min

(3)脱脂步骤

从就地定排放水,排尽系统内冲洗水,用0.98MPa蒸汽预

热的水充满系统并循环加热,加入各种药剂,维持温度70〜90C之

间,当系统脱脂液的碱度、油含量趋于平衡,检测管段上的油污全部除金时即可结束。

3脱脂后水冲洗

是为了除去系统内的碱性洗液,并使部分杂质脱离金属表面而带走,脱脂液排出后,及时从主汽集箱放空阀处注入温水冲洗,使系统呈中性或微碱性状态,定排出口处和进省煤器清洗管排液基本澄清,

水冲洗基本结束.

测试项目:

PH值1次/30min

温度1次/30min

4酸洗

目的是利用酸洗液与金属氧化物进行化学反应,生成可溶性物

质而除去.

(1)酸洗药剂

HN036~8%

Fe3离子抑制剂1%

冲洗水排出后,酸洗液进入系统,当有清洗液返回式,通过

放空和倒淋检查酸液是否充满,确定充满后,进行循环。

并定期却换方向,在循环过程中每隔一定时间进行排污和放空,以避免产生气阻和倒淋堵塞,影响清洗效果。

当清洗液浓度不再降低,金属离子浓度基本稳定。

检测管段污垢已完全除尽,成金属本色是,即为终点。

5酸洗后的水冲洗

此处水冲洗是为了除去残留的酸洗液和系统内的固体颗粒,以便漂洗和钝化处理。

6漂洗

漂洗的目的是利用柠檬酸与系统内残留的铁离子络合,并除去系统内在水冲洗过程中形成的浮锈,使系统中铁离子浓度降低,以保

证钝化效果。

(1)漂洗药剂

檬檬酸0.2~0.5%

氨水调PHk3.5〜4

缓蚀剂Lan-8260.3%

(2)漂洗步骤

漂洗温度维持在75〜85C之间,控制PH值,当漂洗液浓度和总铁离子浓度基本平衡是,即可结束漂洗。

7中和钝化

中和钝化是为了防止酸洗后处于活性状态的金属表面重新氧化而产生二次浮锈。

(1)钝化药剂

磷酸三钠

亚硝酸钠3%

硫脲1%

纯碱1%

预膜剂2%

(2)测试项目

PH值1次/30min

温度1次/30min

(3)钝化步骤

漂洗结束后,加氨水调PH值至9〜10,在加入钝化药品进行钝化,钝化温度维持在40〜60C,钝化时间控制在4〜6小时。

8清理复位

钝化结束后,从定排就地放水处和进省煤器清洗管排尽钝化液,逐一打开排污阀门、端盖、人空对沉积物进行人工处理,清理完毕后,撤出临时管线,将拆除的压力表、测温元件、流量计等部件等复位。

九化学废液处理

化学清洗废液处理应符合GBJ4-T3规定各阶段清洗废液经处理后排至中和池,碱性和酸性清洗液,分别用盐酸和烧碱进行中和处理。

同时通入空气或氮气进行鼓泡搅拌,PH达到6〜9时排放。

酸洗液中含有氟离子,可加入石灰处理,使其生成无毒的氟化钙后排放,处理过程中进行充气搅拌。

十化学清洗中的安全措施

1施工人员进行进入清洗现场前,必须接受长方的安全施工措施教育。

严格按照厂方安全规定进行文明施工。

2施工人员上岗必须配带操作证,并在统一指挥下,严格执行《化学清洗安全操作规程》及《化学清洗技术操作规程》。

3清洗现场应把杂物清理干净,挂上标志牌,清洗时,禁止与清洗无关的人员进入现场。

4现场应有完好的照明和联络设施。

5现场应备有急救药品和监护人员。

6清洗过程中应有检修人员值班,配合检修清洗时设备出现的故

障。

7清洗人员应绝对服从指挥,以慎重、科学的态度对待清洗。

十^一物资

对讲机俩部,防酸眼镜10付,F扳手10把,500mL烧杯5只。