乙醇水精馏塔设计.docx

《乙醇水精馏塔设计.docx》由会员分享,可在线阅读,更多相关《乙醇水精馏塔设计.docx(23页珍藏版)》请在冰点文库上搜索。

乙醇水精馏塔设计

⑴综合运用“化工原理”和相关选修课程的知识,联系化工生产的实际完成单元操作的化工设计实践,初步掌握化工单元操作的基本程序和方法。

⑵熟悉查阅资料和标准、正确选用公式,数据选用简洁,文字和工程语言正确表达设计思路和结果。

⑶树立正确设计思想,培养工程、经济和环保意识,提高分析工程问题的能力。

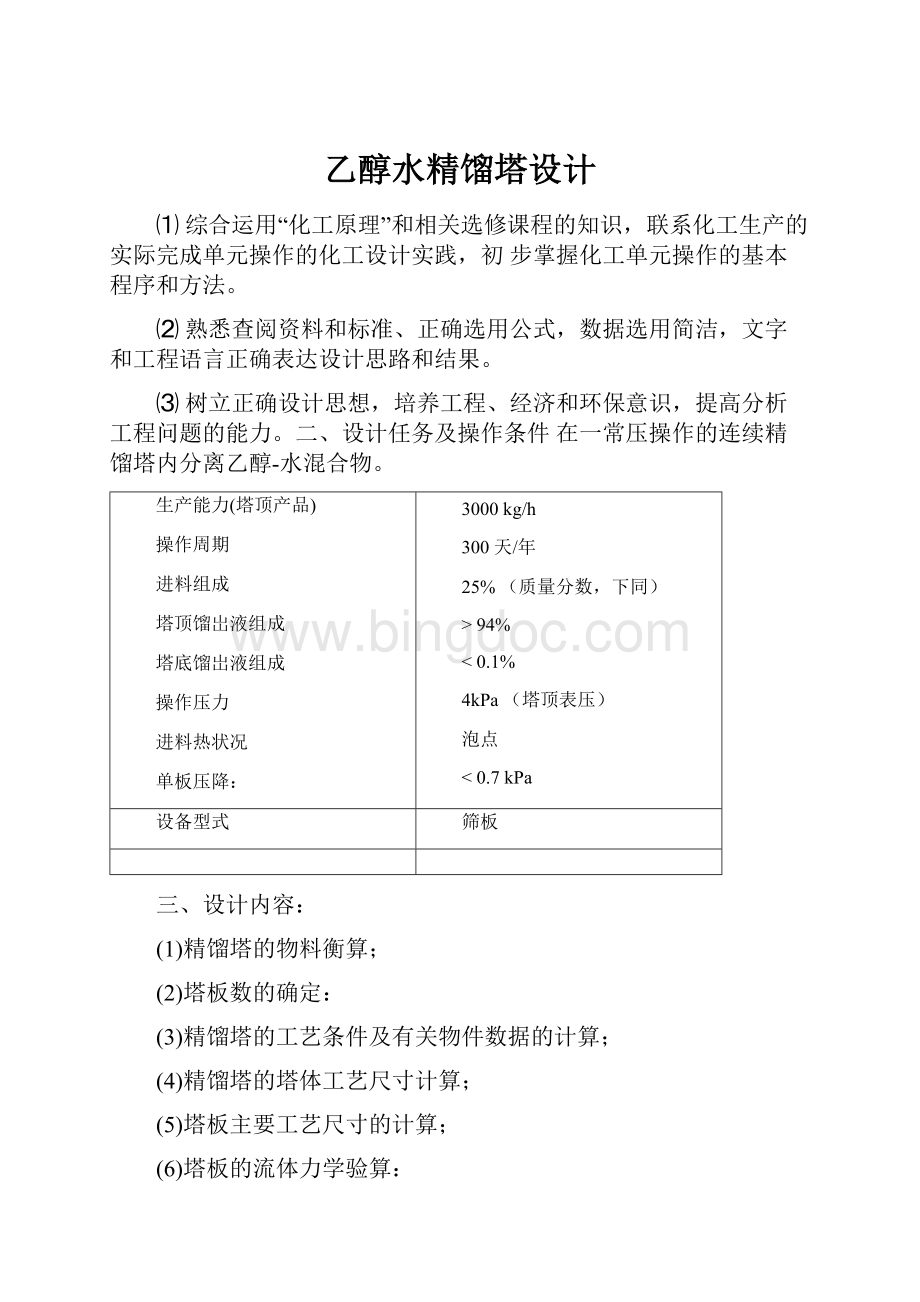

二、设计任务及操作条件在一常压操作的连续精馏塔内分离乙醇-水混合物。

生产能力(塔顶产品)

操作周期

进料组成

塔顶馏岀液组成

塔底馏岀液组成

操作压力

进料热状况

单板压降:

3000kg/h

300天/年

25%(质量分数,下同)

>94%

<0.1%

4kPa(塔顶表压)

泡点

<0.7kPa

设备型式

筛板

三、设计内容:

(1)精馏塔的物料衡算;

(2)塔板数的确定:

(3)精馏塔的工艺条件及有关物件数据的计算;

(4)精馏塔的塔体工艺尺寸计算;

(5)塔板主要工艺尺寸的计算;

(6)塔板的流体力学验算:

(7)塔板负荷性能图;

(8)精馏塔接管尺寸计算;

(9)绘制生产工艺流程图;

(10)绘制精馏塔设计条件图;

(11)对设计过程的评述和有关问题的讨论。

[设计计算]

(1)设计方案选定

本设计任务为分离水-乙醇混合物。

原料液由泵从原料储罐中引岀,在预热器中预热至84'C后送入连续板式精馏塔(筛板塔),塔顶

上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却至25C后送至产品

槽;塔釜采用热虹吸立式再沸器提供气相流,塔釜残液送至废热锅炉。

1精馏方式:

本设计采用连续精馏方式。

原料液连续加入精馏塔中,并连续收集产物和排出残液。

其

优点是集成度高,可控性好,产品质量稳定。

由于所涉浓度范围内乙醇和水的挥发度相差较大,因而无须采用特殊精馏。

2操作压力:

本设计选择常压,常压操作对设备要求低,操作费用低,适用于乙醇和水这类非热敏沸点在常温(工业低温段)物系分离。

3塔板形式:

根据生产要求,选择结构简单,易于加工,造价低廉的筛板塔,筛板塔处理能力大,塔板效率高,压降较低,在乙醇和水这种黏度不大的分离工艺中有很好表现。

4加料方式和加料热状态:

加料方式选择加料泵打入。

由于原料温度稳定,为减少操作成本采用30度

原料冷液进料。

5由于蒸汽质量不易保证,采用间接蒸汽加热。

6再沸器,冷凝器等附属设备的安排:

塔底设置再沸器,塔顶蒸汽完全冷凝后再冷却至65度回流入塔。

冷凝冷却器安装在较低的框架上,通过回流比控制期分流后,用回流泵打回塔内,馏岀产品进入储罐。

塔

釜产品接近纯水,一部分用来补充加热蒸汽,其余储槽备稀释其他工段污水排放。

(2)精馏塔的物料衡算

原料液处理量为3000kg/h,(每年生产300天),塔顶产品组成94%(w/w)乙醇。

原料25%(w/w)乙醇水溶液,釜残液含乙醇0.1%(w/w)的水溶液。

分子量M水=18kg/kmol;M乙醇=46kg/kmol。

1.原料液及塔顶、塔底产品的摩尔分率

原料摩尔分数:

Xf=(0.25/46)/(0.25/46+0.75/78)=0.1154

塔顶摩尔分数:

Xd=(0.94/46)/(0.94/46+0.06/18)=0.860

塔釜残液的摩尔分数:

x用(0.001/46)/(0.001/46+0.999/18)=0.0004

2原料及塔顶、塔底产品的平均摩尔质量

M=0.1154*46+(1-0.1154)*18=21.2312kg/kmol

MD=0.860*46+(1-0.86)*18=42.08kg/kmol

MW=0.0004*46+(1-0.0004)*18=18.0112kg/kmol

3物料衡算

原料的处理量F=3000/(300*24)/21.2312=19.63kmol/h

总物料衡算19.63=D+W

乙醇的物料衡算19.63*0.1154=0.86*D+0.0004*W

解得:

塔顶采出量D=2.626

(三)精馏工艺条件计算

1.理论塔板数NF的求取

错误!

未找到引用源。

确定回流比R

乙醇一水属于理想物系,可采用图解法求回流比R和理论塔板数。

错误!

未找到引用源。

由手册查得乙醇一水物系的气液平衡数据,绘出x-y图,见下图

常压下乙醇一水溶液的t-x-y图

自点G(0.115,0.115)作垂线ec即为进料线,该线与平衡线的交点坐标为y=0.45

x=0.115

故最小回流比为Rmin=(0.86-0.45)/(0.45-0.115)=1.22取操作的回流比为R=2Rmin=2*1.22=2.44

取整R=2.5

错误!

未找到引用源。

求气液相负荷

L=RD=2.5*2.626=6.565

V=(R+1)D=3.5*2.626=9.191

L'=L+F=6.565+19.63=26.195

V=V=9.191

错误!

未找到引用源。

求操作线方程

精馏段操作线方程为:

Y=L*X/V+D*Xd/V=0.714x+0.246

提馏段操作线方程为:

Y/=L/*X//V/-W*Xw/V/=2.85x'-0.0007

⑵确定理论塔板数。

结果见上图,得理论塔板数Nt=15块(不包括再沸器),精馏段12块,提馏段3块(不包括再沸器)

错误!

未找到引用源。

确定实际塔板数。

精馏段实际塔板数N精=12/0.52=23块

提馏段实际塔板数N提=3/0.52=6块

精馏塔工艺参数汇总表

精馏塔工艺参数汇总

Np

N精

N提

Et

N

R

Rmin

29

23

6

0.52

15

2.5

1.22

4•精馏塔的工艺条件及有关物性数据的计算

4.1操作压力计算

4.1.1

Pd=101.3+4=105.3kPa

△P=0.7kPa

PF=105.3+0.7*23=121.4kPa

Pm=(105.3+121.4)/2=113.35kPa

塔顶操作压力

4.1.2每层塔板压降

4.1.3进料板压力

4.1.4精馏段平均压力

4.2操作温度计算

依据据操作压力,由泡点方程

通过试差法计算出泡点温度,其中乙醇与水的饱和蒸气压由安托因方程[InP=A-B/(T+C)]计算,计算

过程略.计算结果如下:

塔顶温度tD=78.0°C

进料板温度tf=84.0C

精馏段平均温度温tm=(78.0+82.0)/2=81.0C

4.3平均摩尔质量的计算

由XD=y1=0.86,查平衡曲线得:

X=0.825

塔顶液相的平均摩尔质量:

MVDm=0.86X46+(1-0.86)X18=42.08kg/kmol

MLDm=0.825X46+(1-0.825)X18=41.1kg/kmol

进料板的摩尔质量,由图解理论板得

F=0.415

由平衡曲线得:

Xf=0.25

MvFm=0.415X46+(1-0.415)x18=29.62kg/kmol

MLFm=0.25X46+(1-0.25)X18=25kg/kmol

平均摩尔质量:

MVm=(42.08+29.62)/2=35.85kg/kmol

MLm=(41.1+25)/2=33.05kg/kmol

4.4平均密度计算

气相平均密度计算

pvm=Pm*M/m/R*Tm=113.35*35.85/8.314*(81.0+273.15)=1.337kg/m

液相平均密度计算

进料板的液相质量分数:

a=Xf*Ma/[Xf*Ma+(1-Xf)Mb]=0.46

进料板的液相密度:

pLDM=1/[a/pa+(1-a)/pb]=833.3kg/m

精馏段的平均密度pldm=(735.3+833.3)/2=784.3kg/m4.5液体平均表面张力的计算塔顶表面平均张力由T=78C查手册得:

b水=62.9mN/m,a乙醇=18.46mN/m

bDm=18X0.86+62.9X(1-0.86)=24.68mN/m

进料板的表面张力由T=84C查手册得:

b水=61.8X103N/m,b乙醇=17.88X103N/m

6^=17.88X0.25+61.8X(1-0.25)=50.82mN/m

精馏段的液相平均表面张力

3

blm=(24.68+50.82)/2=37.75mN/m

5塔径和塔高的计算

5.1塔径的计算

精馏塔的气,液体体积流率为

Vs=0.07m3/s

Ls=0.0001m3/s

VhV

取板间距Hr=0.4m板上液层高度hL=0.06m

查《化工原理课程设计》P105图5-1得:

C20=0.074

C=C20*(—L)0.2=0.074*=0.084

20

Umax=C|―L=1.59m/s

/L

取设计的泛点率为0.7,则空塔气速为:

U=0.7Umax=1.113m/s

塔径D==0.28m圆整得:

D=0.3m

塔截面积为:

A一D2=—*0.32=0.071m2

44

实际空塔气速为:

0.071m/s

0.071

5.2精馏塔有效高度的计算

精馏段的有效高度

Z精=(N精-1)14=(23-1)X0.4=8.8m

提馏段的有效高度

Z提=(N提-1)Ht=(6-1)X0.4=2m

在进料板的上方开人孔其高度为©=0.8m,故精馏段的有效高度为:

Z=Z精+Z提+0.8=10.611m

6.塔板主要工艺尺寸的计算

6.1溢流装置的计算:

因塔径和流体量适中,选取单溢流弓形降管。

⑴堰长lw

取lw0.66D0.2m

⑵溢流堰高度hw

由hwhLhow选用平直堰,堰上液层高度how

2/3

.2.84lLh

howE—=0.0002m

1000lw

取板上清液层高度hL=0.6m

故hwhLh°w0.60.00020.0598m

⑶弓形降液管宽度Wd和截面积Af

由lw0.66查《化工原理课程设计》P112图5-7得

D

也0.124A0.0722

DA

Af0.0722*0.0710.00513m

故f

Wd0.124*D0.124*0.30.0372m

3600AfHt

液体在降液管停留的时间,即

20.52s5s

3600*0.00513*0.4

0.0001*3600

故降液管设计合理

⑷降液管底隙高度h0

hwho

0.05980.006250.0540.006m

故降液管底隙高度设计合理

6.2塔板布置

⑴边缘宽度的确定,查《化工原理课程设计》P114取Ws0.07mWC0.05m,所以开

孔的面积Aa

A

2

・2

2

2

r・1x

xr

x

sin

180r

x

D

2

Wd

Ws

0.150.03720.070.0428m

r

D

WC

0.15

0.050.1m

2

代入式中解得:

Aa=0.084m2

⑵筛孔的计算

筛孔的孔径d05mm,3mm

孔中心距t为t3do3*0.0050.015m

0.0152

开孔率为

0.907

do

气体通过阀孔的气速为:

=10.1%

U0

Vs

0.07

A0

8.25m/s

0.101*0.084

7.塔板流动性能的校核

7.1液沫夹带的校核

液沫夹带量ev,即

5.7*106

3.2

Ua

Hthf

故设计中液沫夹带量ev在允许范围内。

7.2塔板压降

⑴干板阻力h0可计算如下:

2

hc0.051也

C0

查《化工原理课程设计》图5-10,得c00.0772代入

故hc0.016m液柱⑵气体通过液层阻力hl

」」丄0.07

hln由Ua1.06

0.0710.00513

代入得:

h0.0336

F°Ua*、2.051.52查《化工原理课程设计》图5-11,得m液柱

⑶液体表面张力的阻力h

气体通过每层板的液柱高度

hphh札0.0535

△p=hpLg0.0535*784.3*9.81411.60.7kpa设计允许值

7.3降液管液泛校核

降液管中的清夜柱高度Hd三HThw

因为乙醇-水为不易起泡物系,取0.6

Hthw0.6HT九0.6*(0.40.0598)0.276m

2

hd0.153(u0')0.001

故HdhdhphL0.05350.060.0010.1145m液柱。

故不会产生降液管液泛。

7.4

取漏液点气速为阀孔动能因子F0=1.52时相应的值,贝UU0,min6.75m/s

825

稳定系数k=1.22,故不会产生严重漏液。

6.75

8.塔板负荷性能图

在U0,min6.75m/s式中,

U0,min

C00.00560.13hL

u0,min

乂,min

A

2/3

2.84ELh

1000lw

并将塔板有关尺寸数据和物性常数等值代入,整理之可得

j2/3

Vs,min=0.029*3.9690L$

(1)

在操作范围内,取几个LS值,列与下表

LSm3/s

0.0001

0.0005

0.001

0.0015

Vsm3/s

0.07

0.13

00.24

0.15

作漏液线1

8.2

过量液沫夹带线关系式

hf=2.5hl=2.5(hw+how)

e2/3

得Vs=0.11-2.1Ls

(2)

在操作范围内,取几个LS值,列与下表

LSm3/s

0.0001

0.0005

0.001

0.0015

Vsm3/s

0.105

0.097

0.013

0.082

作液沫夹带线2

8.3液相下限关系式

2/3

284l

由howEh令E=1,取how=0.006m代入,可解得

1000lw

3

Ls,min=0.0002m/S(3)

可作岀也气体流量无关的垂直液相负荷下限线

3

8.4液相上限关系式

以4s作为液体在降液管中停留时间的下限,

小4,故

Ls

Ls,max=Af-HL=0.000513m3/S(4)

4

可作岀也气体流量无关的垂直液相负荷下限线

8.5液泛线

由降液管液泛校核条件式或,将,hf和hd计算式代入,即:

令Hd(Hthw),由

联立得Ht

(1)hw

(1)howhchdh

忽略h,将how与Ls,hd与Ls,hc与V的关系式代入上式,并整理得

222/3亠亠

aVsbcLsdLs式中

336002/3

d2.84*10E

(1)()

1w

可得将塔板有关尺寸数据和物性常数等值代入并整理之,可

222/3

得:

Vs0.05537.2Ls0.92LS

在操作范围内,取几个Ls值,列与下表

Lsm3/s

0.0001

0.0005

0.001

0.0015

Vsm3/s

0.053

0.049

0.0458

0.043

作掖泛线5

根据以上各线方程,可作岀筛板的负荷性能图,如下图所示

以Ls为横坐标,V为纵坐标,作本塔板的负荷性能图(附图)。

图中,作出操作点A,连接OA

即作出操作线。

由图可读得,该筛板的操作上限为液泛控制,下限为漏液控制,由图查得

Vs,max=Vs,min=

故其操作弹性为

设计计算的主要结果

序号

项目

数值

1

平均温度tm,°C

81

2

平均压力Pm,kPa

113.35

3

气相流量Vs,(m/s)

0.07

4

液相流量Ls,(m/s)

0.0001

5

实际塔板数

29

6

有效段高度乙m

11

7

塔径,m

0.3

8

板间距,m

0.4

9

溢流形式

单溢流

10

降液管形式

弓形

11

堰长,m

0.2

12

堰高,m

0.0598

13

板上液层高度,

m

0.6

14

堰上液层高度,

m

0.0002

15

降液管底隙高度,

m

0.00625

16

安定区宽度,m

0.07

17

边缘区宽度,m

0.05

18

开孔区面积,m

0.084

19

筛孔直径,m

0.005

20

筛孔数目

431

21

孔中心距,m

0.015

22

开孔率,%

10.1

23

空塔气速,m/s

1

24

筛孔气速,m/s

8.25

25

稳定系数

1.22

26

每层塔板压降,

Pa

411.6

27

负荷上限

液泛控制

28

负荷下限

漏液控制

29

液沫夹带ev,(kg液/kg

气)0.025

30

气相负荷上限,

m/s

31

气相负荷下限,

m/s

32操作弹性

9.主要接管尺寸的选取

9.1进料管

有已知料液流率为5200kg/h,取料液密度为965kg/m3,则料液体积流率为

取管内流速uf=0.5m/s,则进料管的直径

取进料管尺寸为©63.5X3.0

9.2回流管

由已知回流液流率为12298.6kg/h,取回流液密度为742.43kg/m3,则回流液体积流率为

取回流管尺寸为©140X4.5

9.3釜液岀口管

由已知釜液流率为3376kg/h,取釜液密度为920kg/m3,则釜液体积流率

取管内流速Uw=0.5m/s,则釜液出口管直径

取釜液出口管尺寸为©57X3.0

9.4塔顶蒸汽管

近似取精馏段体积流率为塔顶蒸汽体积流率VT,并取管内蒸汽流速uT=15m/s,则塔顶蒸汽管直径

取塔顶蒸气管尺寸为©180X5.0

9.5加热蒸气管

取加热蒸气管内蒸汽流速uT=0.6m3/s加热蒸气密度3.25kg/m3,流速取15m/s,则加热蒸气管径

取加热蒸气管尺寸为©245X6。

10.辅助设备的选取

10.1冷凝器

冷凝器选用单壳程的列管式换热器,冷凝剂选用冷水,冷水走管程,蒸汽走壳程,该冷凝器为全冷凝

器,对全凝器作热量衡算并忽略热量损失,选定冷水的入口温度为t仁25°C,出口温度为t2=40°C,选定回流

液在饱和温度下进入塔内,由于塔顶馏岀液几乎为纯乙醇作焓按纯乙醇计算,则

所以QC=Vr=256.629X16399=4.3X106J

为冷水消耗量

10.2再沸器

本设计分离乙醇-水体系,可以采用直接蒸汽加热,只需在精馏塔的底部通入水蒸气即可,不需要外加再沸

符号说明

英文字母

A――塔板鼓泡区面积,m2

A――降液管截面积,m2

A筛孔面积,m2

A――塔截面积,m2;

C――负荷系数,无因次;

C2020dyn/cm时的负荷系数,无因次

C泛点负荷系数,无因次;

CP——比热,kJ/kg&S226;K;

d°筛孔直径,m

d塔径,m

D――塔顶产品流量,kmol/h或kg/h;

ev――雾沫夹带量,kg(液)/kg(气);

E液流收缩系数,无因次;

曰一一总板效率或全塔效率,无因次;

F――原料流量,kmol/h或kg/h;

g——重力加速度,m/s2;

hd――干板压降,m

hd—液体通过降液管的压降,m

ht—气相通过塔板的压降,m

hf板上鼓泡层高度,m

hl――板上液层的有效阻力,m

hL板上液层高度,m

ho――降液管底隙高度,m

how堰上液层高度,m

hp――与单板压降相当的液柱高度,m

hw溢流堰高度,m

h.――与克服表面张力的压强降相当的液柱高度,m

hi――降液管内清液层高度,m

ht—塔板间距,m

I――物质的焓,kJ/kg;

K稳定系数,无因次;

lw—堰长,m

Ls――塔内液体流量,m3/s;

M分子量;

n筛孔总数;

NT――理论板数;

N――实际板数;

P操作压强,Pa;

△P单板压强,Pa;

△Pp――通过一层塔板的压强降,Pa/层;

q――进料热状况参数,无因次;

Q热负荷,kJ/h;

Q――再沸器热负荷,kJ/h;

Q――全凝器热负荷,kJ/h;

Q――热负荷损失,kJ/h;

r汽化潜热,kJ/kg;

R——气体常数,8314J/kmol&S226;K;

R――回流比,无因次;

t温度,°C或K;

t孔心距,m

T――温度,C或K;

Ts塔顶温度,C或K;

T's――回流液温度,C或K;

u空塔气速,m/s;

希腊字母

a――相对挥发度,无因次;

'o――板上液层充气系数,无因次;

――液体在降液管内停留时间,无因次;

――粘度,mPa&S226;s;

密度,kg/m3;

――液体的表面张力,N/m;

――校正系数,无因次。

结束语

本设计采用制造价格较低的筛板塔,尽量减少设备成本和操作成本,但仍不免许多不合理支岀,设计方在此建议生产部门采用多塔形式,以求资源的良好整合与利用。

通过此次设计,目的是使设备达到最佳的工艺要求,以节省费用,提高经济效益,那么就必须要熟练的掌握分离的作用和设计中注意的变数,另一方面也要考虑数据的特性,合不合符设计的要求,也存在一个合理性的问题,所以计算的范围也必须要从操作中来一个综合的评价。

这次的设计使我明白了一般的精馏塔的设备和工作原理,还有在生产中要注意的问题,由于在设计过程中难免会有很多人为的因素,所以也存在不少的问题,希望在以后的学习和生产中,要更加认真和细心去领悟问题的所在,好加以改进,做到最好。