生产运作_生产运作管理课程设计要点Word格式文档下载.doc

《生产运作_生产运作管理课程设计要点Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《生产运作_生产运作管理课程设计要点Word格式文档下载.doc(6页珍藏版)》请在冰点文库上搜索。

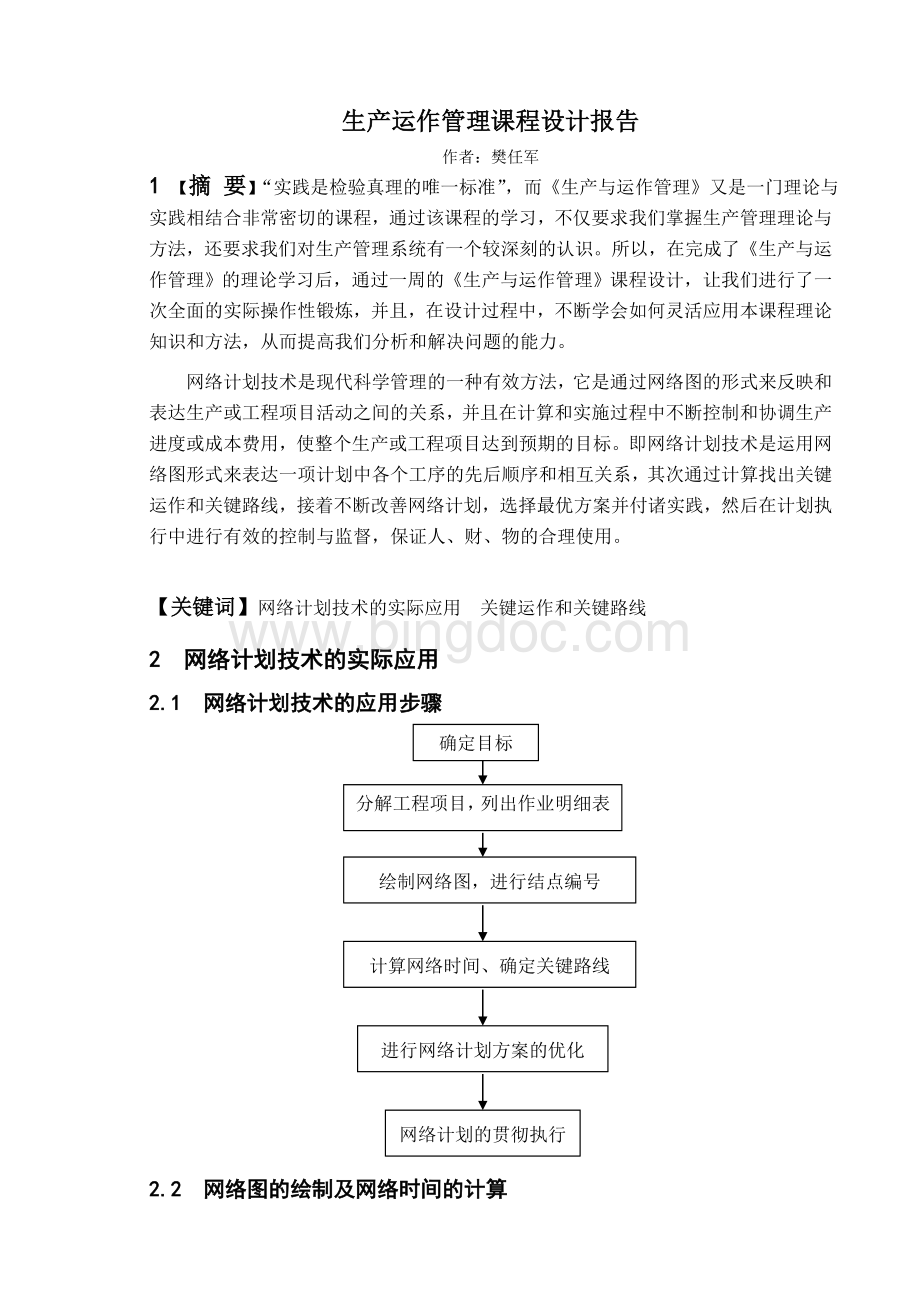

2.2.2网络时间参数计算

在分析研究网络图时,除了从空间反映整个计划任务及其组成部分的相互关系以外,还必须确定各项活动的时间,这样才能动态模拟生产过程,并作为编制计划的基础。

网络时间的计算,包括以下几项内容:

(1)确定各项活动的作业时间;

(2)计算各结点的时间参数;

(3)计算工序的时间参数;

(4)计算时差,并确定关键路线。

2.3网络计划技术才的具体应用实例

2.3.1确定目标

将网络计划技术应用于定制K型汽车车型项目,并提出对定制K型汽车车型项目和有关技术经济指标的具体要求。

如提前两天完成该汽车的组装和借助非关键路径上的活动所需资源从而加快关键路径上的活动。

依据现有的管理基础,掌握各方面的信息和情况,利用网络计划技术来为该项目寻求最合适的方案。

2.3.2分解定制K型汽车车型,列出作业明细表

表2-1K型汽车生产活动明细表

活动代号

内容描述

紧前活动

正常天数

(天)

A

开始

——

22

B

设计

30

C

订购特殊零件

22.1

D

制作框架

23

E

做门

F

安装车轴、车轮、油箱

G

生产车身

24

H

生产变速器和动力传动系统

25

I

将门装到车身上

G,E

J

生产引擎

26

K

台上试验引擎

L

组装底盘

F,H,K

M

底盘道路试验

22.5

N

漆车声

O

安装线路

P

安装内部设施

23.5

Q

接受特殊零件

27

R

将车身和零件装到底盘上

M,O,P,Q

S

汽车道路测验

T

安装外表装饰

U

结束

2.3.3根据表2-1资料,绘制网络图,并进行结点标号,如下图所示:

L

F

2323

HK2422.5M

D2325

ABJ26CQRSTU

223022.1272322.52322

23E

24GO23

INP

232423.5

2.3.4计算网络时间、确定关键路线

(1)结点时间计算:

结点最早开始时间:

ETj=ETi+t(i,j),ET1=0,ET2=ET1+tA=0+22=22,ET3=ET2+tB=22+30=52

依次类推得出其他结点最早开始时间。

其他结点最早开始时间如下:

ET4=74.1;

ET5=75;

ET6=76;

ET7=76;

ET8=78;

ET9=102;

ET10=125;

ET11=99;

ET12=123;

ET13=146.5;

ET14=146.5;

ET15=170.5;

ET16=193;

ET17=216;

ET18=238。

结点最迟结束时间:

LT18=ET18=238,LT17=ET18-tU=216,LT16=ET17-tT=193,依次类推得出其他结点最迟结束时间。

其他结点最迟结束时间如下:

LT15=170.5;

LT14=147.5;

LT13=147.5;

LT12=123;

LT11=99;

LT10=125;

LT9=102;

LT8=78;

LT7=76;

LT6=76;

LT5=79;

LT4=120.5;

LT3=52;

LT2=22;

LT1=0。

(2)活动时间计算:

活动的最早开始时间:

ES(1,2)=ET

(1)=0,ES(2,3)=ET

(2)=22,依次类推得出其他活动最早开始时间,见表2-2所示。

活动的最早结束时间:

EF(1,2)=ES

(1)+tA=0+22=22,EF(2,3)=ES

(2)+tb=22+30=52,依次类推得出其他活动最早结束时间,见表2-2所示。

活动的最迟结束时间:

LF(17,18)=LT(18)=238,LF(16,17)=LT(17)=216,依次

类推得出其他活动最迟结束时间,见表2-2所示。

活动的最迟开始时间:

LS(17,18)=LT(18)-tU=238-22=216,LS(16,17)=LT(17)-tT=216-23=193,依此类推得出其他活动最迟开始时间,见表2-2所示。

表2-2工序时间参数表

工序

作业时间(天)

开工时间(天)

完工时间(天)

时差(天)

ES

LS

EF

LF

①→②

②→③

52

③→④

98.4

74.1

120.5

46.4

③→⑤

56

75

79

4

③→⑥

76

③→⑦

53

1

③→⑧

78

③→⑨

77

102

④→

101.1

147.5

⑤→⑨

98

⑥→⑦

⑦→

99

⑧→⑨

⑨→⑩

125

⑩→

→

100

123

124

146.5

124.5

146

1.5

170.5

193

216

238

(3)关键路线的确定:

最长路线法:

线路一、①→②→③→④→→→→→

计算得:

22+30+22.1+27+23+22.5+23+22=191.6(天)

线路二、①→②→③→⑤→⑨→⑩→→→→→

22+30+23+23+23+22.5+23+22.5+23+22=234(天)

线路三、①→②→③→⑦→→→→→→→

22+30+23+23+24+23+23+22.5+23+22=235.5(天)

线路四、①→②→③→⑦→→→→→→→→

22+30+23+23+24+23.5+23+22.5+23+22=236(天)

线路五、①→②→③→⑥→⑦→→→→→→→

22+30+24+23+24+23+23+22.5+23+22=236.5(天)

线路六、①→②→③→⑥→⑦→→→→→→→→

22+30+24+23+24+23.5+23+22.5+23+22=237(天)

线路七、①→②→③→⑧→⑨→⑩→→→→→

22+30+26+24+23+22.5+23+22.5+23+22=238(天)

线路八、①→②→③→⑨→⑩→→→→→

22+30+25+23+22.5+23+22.5+23+22=213(天)

有上述计算可得:

①→②→③→⑧→⑨→⑩→→→→→所需时间最长,所以该路线为关键路线,其持续时间为238天。

(4)相关活动的变动对活动结果的影响:

如果要求提前完成该汽车的组装,则购买预先组装的变速器和动力传动系统对其不会起作用,因为采用这种方法的话会使得th由25天变为0天且处于③→⑨非关键线路;

如果采用改进机器利用,将引擎生产时间减半这种方法会使得tj由26天变为13天且处于③→⑧关键路线,关键路线就此改变,使得①→②→③→⑥→⑦→→→→→→→→为关键路线,可以提前两天完成该汽车的组装;

如果采用将特殊零件的运送时间提前3天这种方法则不会起作用,因为这使得tq由27天变为24天并且处于④→非关键路线。

2.3.5进行网络计划方案的优化

网络计划优化,主要是根据预定目标,在满足既定条件的要求下,按照衡量

指标寻求最优方案。

其方法主要是利用时差,不断改善网络的最初方案,缩短周期,有效利用各种资源。

其中时间优化的方法有两种:

第一,采用组织措施,缩短关键工序的作业时间;

第二,采用组织措施,充分利用时差,在非关键作业上抽调人、财、物,以用于关键路线上的作业,实现缩短关键路线的作业时间。

在这一具体实例中,其中非关键路线①→②→③→④→→→→→的作业时间最少,也就意味着该生产线完成了后要停工等待关键路线等其他生产路线的完工才能继续工序,所以,为了缩短整个工序的活动时间,我认为可以将关键路线上的一些活动分配给其他非关键路线,充分利用非关键路线上的人、财、物等资源,从而加快关键路线上的活动。

从网络图上可以看出,关键线路和非关键线路最大的时间差是46.4小时,所以,经过计算可得出以下分配方式,将关键路线上的16小时的作业活动分配给非关键路线①→②→③→④→进行操作完工,再把非关键路线①→②→③→⑥→⑦→→→上的14小时的作业活动也分配给线路①→②→③→④→进行操作完工,最后各个线路完工到工序14上时,时间将变为132小时,到最后的完工时间也又原来的238小时变成了222.5小时,一共减少了15.5小时。

3总结

通过此次的课程设计,不仅巩固了我们对《生产与运作管理》这门核心课程知识的掌握,同时,对生产的设计和具体操作步骤有了实际的运作,掌握了网络计划实际的应用。

此外,通过此次的课程设计,还有效的提升了我们的实践精神和理念。

本次设计是一笔珍贵的财富,设计所得会使我们在以后的学习过程中,不断充实自己,更加重视实践和训练,并积极开展模拟实践,增加感性认识,努力提高自己的认知,真正做到学以致用。

“纸上得来终觉浅,绝知此事要躬行”,此次课程设计也是一种锻炼方式,在实践中不断努力提升自己,拓宽我们的知识面,开拓我们的眼界。

所以,此次的课程设计对我们而言是收获颇多的。

参考文献

[1]靳志宏.生产与运作管理.北京:

清华大学出版社.2009.5

[2]刘丽文.生产与运作管理.北京:

清华大学出版社.2002

[3]靳志宏,关志民.运营管理.北京:

机械工业出版社.2007

附件:

1、网络计划技术的实际应用;

2、采用MRP/ERP软件编制物料需求计划。