有色金属选矿厂工艺设计规范.docx

《有色金属选矿厂工艺设计规范.docx》由会员分享,可在线阅读,更多相关《有色金属选矿厂工艺设计规范.docx(17页珍藏版)》请在冰点文库上搜索。

有色金属选矿厂工艺设计规范

有色金属选矿厂工艺设计规范

第一章 总那么

第1.0.1条 为统一有色金属选矿厂工艺设计技术要求,提高设计质量,推动技术进步,特制定本规范。

第1.0.2条 本规范适用于新建的有色金属选矿厂工艺设计。

改扩建工程可参照执行。

第1.0.3条 选矿厂工艺设计,应采纳新技术、新设备。

对新技术、新设备和重大科研成果的应用,必须通过鉴定。

第1.0.4条 选矿厂厂址不得设在采矿设计崩落区内以及有断层、溶洞、滑坡、泥石流等不良工程地质地段。

第1.0.5条 选矿厂厂房布置,应依照工艺流程特点和技术进展要求,充分利用地势,贯彻自流、紧凑的原那么,合理确定厂区占地面积。

对有扩建可能的选矿厂,应适当留有进展余地,但不得随意扩大占地和提早征用。

第1.0.6条 选矿厂排出的尾矿、污水、粉尘、有害气体、噪声和放射性物质等应妥善处理,并应符合国家现行的有关环境爱护标准规范的规定。

第1.0.7条 有色金属选矿厂工艺设计除应符合本规范外,尚应符合国家现行的有关标准规范的规定。

第二章 选矿试验与试样采取

第一节 选矿试验

第2.1.1条 选矿试验类别可划分为可选性试验、实验室试验、实验室扩大连续试验、半工业试验和工业试验。

选矿试验适用范畴,应符合2.1.1的规定。

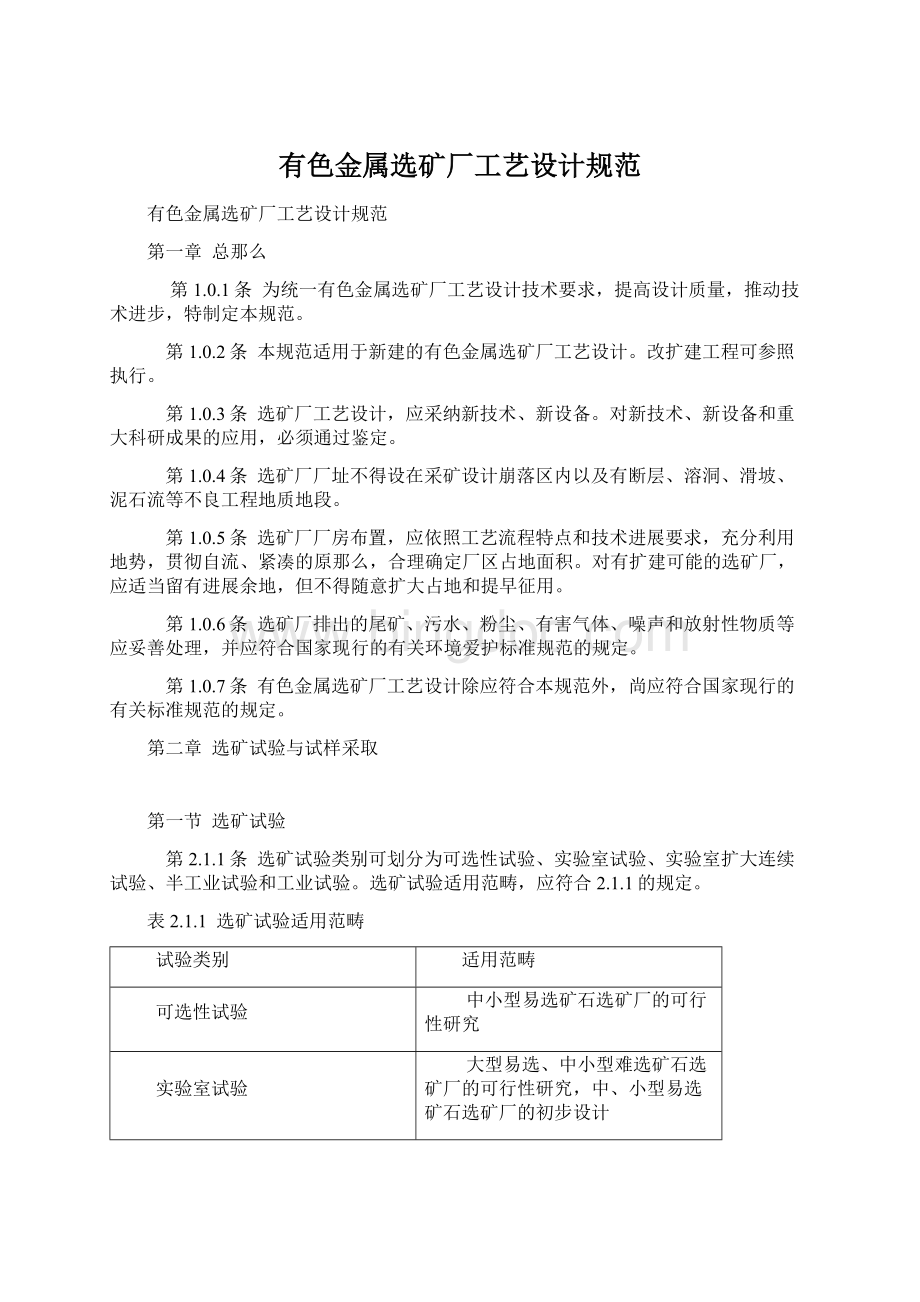

表2.1.1 选矿试验适用范畴

试验类别

适用范畴

可选性试验

中小型易选矿石选矿厂的可行性研究

实验室试验

大型易选、中小型难选矿石选矿厂的可行性研究,中、小型易选矿石选矿厂的初步设计

实验室扩大连续试验

大型难选矿石选矿厂的可行性研究,大型易选、中小型难选、小型极难选矿石选矿厂的初步设计

半工业试验

大型极难选矿石选矿厂的可行性研究,大型难选、中型极难选矿石选矿厂的初步设计

工业试验

大型极难选矿石选矿厂的初步设计

第2.1.2条 试验报告必须由项目主管部门批准。

第2.1.3条 新建的选矿厂,必须进行矿石相对可磨度或功指数测定试验。

第2.1.4条 矿石中粘土及细泥含量多、水分大且难以松散时,应做洗矿试验。

必要时,应进行半工业或工业性自磨试验及泥砂分选试验。

第2.1.5条 矿石中含脉石或开采过程中混入围岩量多,并有可能在入磨前分离时,应做预选试验。

第2.1.6条 采纳浮选工艺流程时,应做回水试验。

选矿产品应依照需要做沉降和过滤试验。

第2.1.7条 选矿最终产品应进行密度、粒度、矿物组成和有害物质含量等项目的测定。

第2.1.8条 工艺流程排放物中有害组分超标时,必须进行治理或防护试验。

第二节 试样采取

第2.2.1条 依照试验目的的不同,采取的试样应充分具有代表性。

第2.2.2条 试样采取应依照矿床赋存条件、采矿方法、矿石特性和试验要求等条件进行采样设计。

第2.2.3条 试样重量应依照试验类别、矿石性质确定。

当进行洗矿、预选、自磨、半子磨、重选、磁选、焙烧、综合回收和脱水等单项试验时,试样重量应依照试验设备类型、规格及试验时刻确定。

第2.2.4条 可选性试验的试样应采取坑道样或岩芯样。

实验规模较大,矿石性质较简单时,宜采取代表达产后5a左右的初期开采段试样,同时采取后期开采的深部岩芯样。

矿床规模庞大、矿石性质复杂时,应采取全矿床或矿床开采范畴内的试样。

第2.2.5条 对氧化带、次生带、原生带矿石和开采的前后期矿石性质有较大差异时,应分别采取试样。

当这些类型矿石不能分采时,应按实际出矿比例采取混合样。

第2.2.6条 采取的试样中,应含有相应的顶底板围岩及矿体夹层样,其数量应满足采样和试验时的配矿要求。

第2.2.7条从尾矿和废渣中回收有用矿物时,除样品的品位有代表性外,其粒度分布、氧化变质程度和物质组成,均应具有代表性。

第三章 工艺流程

第一节 一样规定

第3.1.1条 选矿工艺设计流程,应以经审查批准的选矿试验为基础,并参照生产实践确定。

第3.1.2条 选矿工艺流程的确定,应考虑综合回收金、银及其他伴生有用矿物。

对临时无法回收或回收效益差的矿物也应妥善处置。

第3.1.3条 选矿产品方案及指标,应以提高经济效益为中心,经方案比较,合理确定回收产品的种类、产品质量及回收率等要紧指标。

第3.1.4条 常规的碎磨流程,应贯彻多碎少磨的原那么,依照选矿厂的规模及选矿的碎磨设备类型,确定破裂最终产品粒度。

第二节 破裂筛分

第3.2.1条 大、中型选矿厂应采纳常规三段一闭路破裂流程。

小于500t/d的选矿厂宜采纳两段一闭路的流程。

采纳超细碎工艺的中、小型选矿厂,应在两段破裂中增加破裂粗碎产品中过大块的补充作业。

当破裂最终产品作为球磨机给矿时,常规破裂产品粒度宜小于15mm,超细碎产品可小于12mm,作为棒磨机给矿时,最终破裂产品粒度应小于20mm。

第3.2.2条 中碎机给矿时,最终产品粒级含量大于15%或含粉矿量较多并潮湿时,中碎前应采取重型筛进行强化筛分,并产出最终产品。

第3.2.3条 破裂系统中采纳强化筛分措施无效时,可采纳洗矿流程,但必须进行充分论证。

关于设计时尚难以确定洗矿的矿石,设计中应留有洗矿的可能性。

第三节 预选

第3.3.1条 当原矿中含废石量较多,且色泽、密度、磁性、导电性差异较大时,应通过试验及技术经济比较确定是否进行预选。

第3.3.2条 手选、光拣选及重介质分选前,应设置洗矿和筛分作业。

关于350mm粒级矿石,宜采纳机械预选流程。

第3.3.3条 重介质分选出的尾矿品位,应低于或相当于主流程的尾矿品位。

第3.3.4条 重介质分选粒度,应依照试验或类似企业生产实际确定。

采纳重介质旋流器分选时,入选的粒度宜为3~15mm,最大粒度不宜大于20mm。

第3.3.5条 采纳重介质选矿流程时,应采取相应措施保持矿石性质的稳固,必要时可设置配矿设施。

第四节 磨矿分级

第3.4.1条 磨矿产品粒度为0.5~3mm时,应采取一段棒磨流程。

磨矿产品中粒度小于0.074mm,含量小于或等于70%时,应采纳一段球磨流程。

磨矿产品中粒度小于0.074mm,含量大于70%时,应采纳两段磨矿流程。

小型选矿厂,磨矿产品中粒度小于0.074mm,含量小于75%时,宜采纳一段磨矿流程。

注:

重选时捧磨产品粒度下限可减小至0.3mm。

第3.4.2条 有用矿物嵌布粒度不均和易于过粉碎的矿石,宜采纳棒磨或时期磨矿流程。

第3.4.3条 矿石中含泥、水或粘土及可塑性泥团较多,且难以采纳常规碎磨及洗矿方法处理,或矿浆中由于铁离子存在而阻碍选矿指标时,应采纳自磨及半子磨流程。

第五节 浮选

第3.5.1条 细粒平均嵌布的硫化矿,宜选用一段浮选流程。

粗细粒不平均嵌布的硫化矿,宜选用多段浮选流程。

第3.5.2条 多金属富硫化矿,宜选用直截了当优先浮选流程。

多金属贫硫化矿,宜采纳混合或部分混合浮选流程。

第3.5.3条 多金属硫化矿中部分矿物的可浮性存在差异时,宜采纳等可浮流程。

第3.5.4条 矿石可浮性差别较大的多金属硫化矿,原矿品位较低、矿物嵌布粒度较细、比较难选或氧化率较高时,可考虑采纳分支浮选或等可浮与分支浮选的联合流程。

第3.5.5条 矿石中含金、银、铂、铅等重矿物和矿石在磨矿中含易产生过磨的脆性重矿物,可采纳闪速浮选工艺。

第3.5.6条 精矿品位要求高、有用矿物嵌布较细时,应采纳精矿多段磨选流程。

第3.5.7条 原矿品位高、可浮性好的矿石,在精矿质量要求不严时,宜采纳粗选产出最终精矿及1~2次扫选的流程。

原矿品位低、精矿质量要求高的矿石,应采纳多次精选的流程。

第3.5.8条 中矿返回地点应由试验决定,设计中可依照精矿质量要求及中矿性质等因素,进行适当调整。

第3.5.9条 含有大量浮选药剂、矿泥及大量难选矿物的中矿,宜采纳中矿单独处理流程。

第六节 重选

第3.6.1条 重选设计流程,应依照有用矿物解离特性,贯彻〝早收多收,早丢多丢〞的原那么。

入选粒度应按选矿试验确定,必要时应进行技术经济论证。

第3.6.2条 处理冲积砂矿的重选厂,宜采纳分散粗选。

集中精选的选别流程。

粗选原矿中有价金属含量较低的砾石和矿泥,应在洗矿作业中预先排除。

第3.6.3条 有用矿物呈粗细不平均嵌布的矿石,应依照金属含量多少和有用矿物单体解离情形采纳第一段磨矿前分级入选后再时期磨选的流程。

大、中型选矿厂,当原矿分选后品位和性质相差悬殊时,应采纳按贫富和可选性分系统磨选的流程。

第3.6.4条 有用矿物呈细粒嵌布的矿石,应采纳时期磨选、矿泥集中处理的流程。

第3.6.5条 闭路磨矿作业,分级粒度大于0.2mm时,宜采纳筛分机闭路或在回路中设置适宜的选别设备。

第3.6.6条 时期磨选的各段选别作业,均应猎取精矿或粗精矿,丢弃部分尾矿。

第3.6.7条 重选作业的给矿,应强化隔渣、分级、脱泥等作业,并严格实行泥、砂分选。

当给矿中硫化物含量足以干扰分选时,应采取有效的脱硫措施。

第3.6.8条 重选厂的中间产品,应按物料性质分别集中磨选。

富中矿宜采纳多项选择少磨、选选后磨流程,贫中矿宜采纳先磨后选流程。

性质复杂、难以分离的中矿,不应再连续重选,宜选用适应的联合流程处理。

第3.6.9条 矿泥分选前,应进行分级、脱泥,实行窄级别入选。

当矿泥中含废弃细泥多时,宜采纳先脱泥后分级选别的流程。

第七节 脱水

第3.7.1条 选矿厂位于严寒地区或冶炼要求精矿含水率小于8%时,可采纳三段脱水流程。

精矿含水率为8%~12%时,应采纳两段脱水流程。

精矿含水率大于12%时,应采纳两段或一段脱水流程。

第3.7.2条 在符合本规范第3.7.1条要求的前提下,选矿厂所在地区冬季较长、气候冰冷时,对易于过滤的精矿,可采纳冬季三段夏季两段脱水流程。

第3.7.3条 重选和磁选作业产出的粗粒精矿,可采纳沉淀池、脱水筛、离心脱水机、脱水仓或过滤机等进行一段脱水。

第3.7.4条 缺水地区、供水条件差或要求提高尾矿输送浓度时,其尾矿宜采纳一段浓缩机流程。

要求尾矿干式堆存时。

其尾矿宜采纳浓缩,过滤两段脱水流程。

第四章 要紧设备选择与运算

第一节 一样规定

第4.1.1条 选别作业矿量波动系数,应符合以下规定:

一样浮选作业 1.05~1.1

湿式自磨后的浮选作业 1.3~1.5

混合浮选或精选作业 1.2~1.5

重选作业 1.1~1.15

重选流程中的中矿及精矿 1.5~2.0

第4.1.2条 运算要紧工艺设备能力时,其负荷率可取100%。

第4.1.3条 三班工作制的选矿厂,其要紧设备作业率和作业时刻,应符合表4.1.3的规定。

表4.1.3 要紧设备作业率和作业时刻

设备名称

作业率〔%〕

年工作日〔d〕

每班作业时刻〔h〕

破裂洗矿

57~73.5

330

5~6.5

自磨及选别

85.0

310

8

球磨及选别

90.4

330

8

精矿脱水

68~90.4

330

6~8

第4.1.4条 设备处理量应通过运算,并参照类似企业实际生产定额确定。

第4.1.5条 选矿厂前后工序的设备负荷率应比较均衡。

同一工序的设备类型、规格应相同。

第4.1.6条 选矿厂的破裂、磨矿、浮选、磁选和浓缩等要紧生产设备不应整机备用。

第4.1.7条 选矿厂要紧工艺设备的型式与规格,应与矿石性质、选矿厂规模相适应,并应符合大规格、少系列、高效、节能、耐用以及备品备件来源可靠的要求。

不得选用剔除产品。

第二节 破裂筛分

第4.2.1条 给料口大于1200mm的大型旋回破裂机,宜按双侧受矿配置;大块矿多时,可在受料仓上部设置大块碎石机。

第4.2.2条 大型选矿厂处理硬度较大矿石,最终破裂产品粒度要求小于12mm时,可选用超重型圆锥破裂机。

第4.2.3条 矿石硬度小、粉矿多、产品粒度要求小于15mm的破裂筛分厂,可选用单缸液压圆锥破裂机。

第4.2.4条 小型选矿厂破裂产品粒度要求较小、含泥含水少时,宜选用旋盘式破裂机、大破裂比的JC型深腔颚式破裂机或细碎型颚式破裂机。

第4.2.5条 中碎前预先筛分作业应选用大振幅的重型振动筛。

第4.2.6条 脱水、脱介作业应选用直线振动筛。

第4.2.7条 中、细碎作业前应设置可靠的金属探测器与除铁装置。

第三节 预选

第4.3.1条 给入预选作业的矿石粒度5~50mm和5~10mm时,应分别选用锥型和鼓式重介质分选机,预选粒度为5~15mm时,应选用重介质旋流器。

第4.3.2条 重介质分选机的生产能力,应依照类似选矿厂生产实践的单位生产能力决定。

第4.3.3条 预选过程中使用的加重剂,应依照其性质采纳相应的设备进行回收,磁铁矿和硅铁加重剂应选用磁选机回收,方铅矿和黄铁矿加重剂,应选用浮选机回收。

第4.3.4条 碎矿作业中需采纳手选废石和富矿块时,使用的带式输送机的输送速度应小于0.25m/s。

第四节 磨矿分级

第4.4.1条 粗磨球磨机宜选用格子型,细磨球磨机宜选用溢流型。

大型球磨机宜选用溢流型。

第4.4.2条 磨矿作业的分级设备,应与磨矿机型式相适应。

格子型球磨机宜配以螺旋分级机,分离粒度小于0.15mm时,宜采纳沉没式,分离粒度大于或等于0.15mm时,宜采纳高堰式。

溢流型球磨机宜配以水力旋流器。

第4.4.3条 小规格球磨机用于粗磨时,宜采纳格子型球磨机配以螺旋分级机机组或采纳螺旋分级机附加水力旋流器进行操纵分级机组。

中等规格球磨机,可采纳螺旋分级机或水力旋流器机组。

大型球磨机应采纳水力旋流器机组。

第4.4.4条 磨矿回路采纳水力旋流器构成闭路时,磨矿机排料端应设置隔粗设施。

水力旋流器给矿砂泵规格较大时,应配有变速装置。

第4.4.5条 磨矿机磨矿产品无专门要求时,宜采纳长筒型磨矿机。

第4.4.6条 规格较小的自磨机回路,当磨矿细度较粗时,宜采纳螺旋分级机构成闭路。

第五节 浮选

第4.5.1条 大型及特大型选矿厂的粗、扫选作业,宜选用充气机械搅拌式浮选机。

关于易选或要求充气量不大的矿石,亦可选用机械搅拌自吸式浮选机。

中、小型选矿厂宜选用机械搅拌自吸式浮选机。

第4.5.2条 浮选厂的粗、扫选作业的浮选机总槽数,不宜少于6槽。

第4.5.3条 设计的浮选时刻按工业试验数据确定。

无工业试验资料时,设计的浮选时刻可按实验室试验数据的1.5~2.0倍选取。

第4.5.4条 关于原矿品位较高、粒度较细的易浮矿物,可采纳浮选柱进行选别。

浮选柱充气器型式及结构,应依照物料特点、选别指标要求,通过试验或参照类似企业确定。

第4.5.5条 搅拌槽结构应与选用目的相适应,药剂搅拌槽应耐腐蚀,高浓度矿浆搅拌槽应防止矿砂沉槽,提升搅拌槽的提升高度,一样不宜大于1.2m。

第4.5.6条 选矿厂生产中,某些药剂可添加的磨矿机、浮选前泵池或分配器内。

第六节 重选

第4.6.1条 重选设备应依照物料性质、矿浆浓度、处理矿量、操作与爱护等因素选择,优先选用高效、节能的设备。

第4.6.2条 2~20mm粗粒物料的分选,宜采纳跳汰机分选。

第4.6.3条 0.074~2mm物料的分选,可采纳圆锥选矿机、螺旋选矿机或摇床,亦可采纳跳汰机。

第4.6.4条 0.037~0.074mm物料的分选,宜选用螺旋溜槽和摇床。

第4.6.5条 0.01~0.037mm矿泥宜选用离心选矿机粗选,皮带溜槽精选。

第4.6.6条 钨、锡粗精矿中粗粒硫化矿物的分离,宜选用抬浮摇床或圆槽浮选机。

第七节 脱水

第4.7.1条 浓缩机规格应依照生产定额及上升水流速度确定。

浓缩机型式应依照使用条件选择,处理量小时,宜选用中心传动式,处理量较大时,宜选周边传动式,但在冰冷地区应选用周边齿条传动式,处理量大、场地狭小时,宜选用高效式。

第4.7.2条 精矿含水率要求大于或等12%时,宜选用圆筒型或圆盘型真空过滤机,要求精矿含水率8%~12%,物料可滤性差时,宜选用自动压滤机。

第4.7.3条 精矿粒度粗、密度大时,应选用内滤式圆筒型真空过滤机,精矿机理小于0.2mm时,宜选用圆盘型真空过滤机、外滤式或折带式圆筒型真空过滤机,精矿或物料粒度小于30μm时,宜选用压滤机。

第4.7.4条 铜、铅、锌、镍等精矿的干燥,应采纳直截了当加热圆筒干燥机。

钨、锡、钼等精矿的干燥,宜采纳间接加热干燥设备。

第五章 厂房配置

第一节 一样规定

第5.1.1条 选矿厂各厂房平面位置和地坪标高,应结合地势、地貌及工程地质条件确定。

选矿厂的破裂、磨矿跨间及重洗厂的主厂房地坪应布置在以挖方为主的地段。

第5.1.2条 厂房大门及吊装孔尺寸,应大于设备最大部件外形尺寸或运输车辆在装载条件下的外形尺寸的400~500mm。

特大型设备可不设专用大门,但应预留安装孔洞,设备安装后按设计要求封闭。

利用率较低的吊装孔,应设置活动盖板覆盖。

第5.1.3条 选矿厂的试验室、化验室应与破裂、磨矿及具有较大振动设备的厂房保持必要的距离,一样情形下,不宜小于50m。

选矿厂的技术检查站,宜布置在主厂房内。

第5.1.4条 各层操作平台应具备良好的冲洗条件,平台冲洗污水应通过导流系统排入地沟中流入厂内排污系统。

第5.1.5条 厂房内地表排污沟宽度不应小于300mm,沟顶设防护格栅。

地面坡度不应小于地沟坡度。

地沟坡度应符合以下要求:

破裂及磨浮厂 3%~5%

重选厂 4%~6%

磁选厂 3%~5%

第5.1.6条 各层平台之间净空高度不应小于2m。

个别地段,在不阻碍检修、操作的情形下,净空高度可适当减小。

第5.1.7条 厂房内通道宽度应符合以下规定:

要紧通道 1.5~2.0m

操作通道 0.9~1.2m

修理通道 0.6~0.9m

注:

带式输送机通廊宽度,应按有关规定执行。

第5.1.8条 厂房内倾斜通道应符合以下要求:

〔1〕通道倾斜角度为6°~12°时,应设防滑条;大于12°时,应设踏步。

〔2〕楼梯倾斜角度宜为45°。

经常有人通行及携带重物处倾斜角度应小于40°,不经常通行处可小于45°。

第5.1.9条 大型选矿厂的破裂系统中,宜设置中间矿堆和缓冲矿仓。

第5.1.10条 冰冷地区的破裂筛分及精矿脱水厂房的采暖温度不宜低于10℃;带式输送机通廊及单独设置精矿仓的采暖温度不宜低于5℃;磨浮厂房的采暖温度不宜低于15℃。

第二节 破裂筛分

第5.2.1条 破裂筛分的要紧工艺设备,应采纳单系列配置。

第5.2.2条 大、中型选矿厂的破裂、筛分、宜分别单独设置厂房。

第5.2.3条 大、中型选矿厂的洗矿及重介质选别作业,宜单独设置厂房。

第5.2.4条 带式输送机通廊,宜采纳封闭式结构。

在气象条件好地区的带式输送经济通廊,可采纳活动防护罩式结构。

通廊的地下部分,应采取通风、防水和排水措施;地下与地上交接处,应设平台及通行门。

第5.2.5条 露天矿堆及石灰堆场,应设在厂区最大风频的下风向,并应与要紧生产厂房保持一定距离。

在条件不具备时,必须采取有效的防止粉尘扩散措施。

第三节 磨矿选别

第5.3.1条 重选厂的主厂房,宜采纳单层与多层结合的配置方式。

第5.3.2条 选矿厂的磨矿产品,宜采纳先集中后分配的配置方式。

第5.3.3条 选矿厂内矿浆自流槽及管道坡度,应按物料粒度、密度和浓度确定。

尾矿自流最小坡度,浮选厂不应小于1.5%;重选厂内不应小于3%。

对矿量多、运距长的厂外浆体输送,应进行坡度试验或参照类似企业实际数据确定。

第5.3.4条 大型磨矿机与水力旋流器构成闭路时,旋流器给矿用砂泵,宜采纳单台配置。

第5.3.5条 选矿厂内输送矿浆砂泵,应按工艺流程要求及地势特定,适当集中配置。

第5.3.6条 磨矿跨间内配有两台起重机时,宜采纳共用轨道布置方式。

第5.3.7条 产生有害气体较多的厂房,应设通风设施。

产生剧毒、强腐蚀性气体作业处,应强化通风换气。

专用工作间应符合防毒、防腐要求。

第5.3.8条 厂房中的生产调度室、运算机操纵室、间、交接班室等,应采取相应的隔声措施。

第5.3.9条 厂内外的贮油设施,应符合防火、防爆的要求。

第四节 精矿脱水

第5.4.1条 严寒地区的中、小规格浓缩机,不宜布置在室外。

第5.4.2条 精矿量较小的选矿厂,浓缩过滤设备宜采纳浓缩机排矿自流配置;过滤与真空、压风设备,宜配置在同一地坪上。

第5.4.3条 过滤与干燥设备,不宜采纳重叠式配置。

第5.4.4条 干燥厂房应依照燃料性质、干燥方式,按防火要求进行设计,必要时,应在干燥设施上部开设天窗。

第5.4.5条 脱水厂房应设置具有完善的机械化回收设备的沉淀池。

第5.4.6条 大、中型选矿厂,干燥机数量较多并以煤为燃料时,应采纳机械化上煤、排渣配置。

第六章 辅助生产设施

第一节 贮矿设施

第6.1.1条 原矿仓矿石贮存时刻,应符合表6.1.1的规定。

表6.1.1 原矿仓矿石贮存时刻

生产规模

贮存时刻〔h〕

大型

0.5~0.2

中型

1~4

小型

2~8

注:

①原矿仓矿石有效贮存量为表中贮存时刻乘以破裂机实际小时处理矿量;②挤满给矿的旋回破裂机的受矿仓容积可小于0.5h,但不得小于60~150t;③原矿运输距离短或箕斗提升后直截了当卸入粗矿仓时,贮存时刻可取下限值。

第6.1.2条 中间矿仓或矿堆矿石贮存时刻,应符合表6.1.2的规定。

表6.1.2 中间矿仓或矿堆矿石贮存时刻

生产条件

贮存时刻〔d〕

处理一种矿石或生产规模较大

0.5~1

处理