船板认证基础知识doc.docx

《船板认证基础知识doc.docx》由会员分享,可在线阅读,更多相关《船板认证基础知识doc.docx(24页珍藏版)》请在冰点文库上搜索。

船板认证基础知识doc

船板认证基础知识

一、船板基本知识

1.船板分类及代号

船体用结构钢分一般强度钢和高强度钢两类:

一般强度钢分为:

A、B、D、E四个质量等级;

高强度钢分为三个强度级别,四个质量等级,具体有A32、D32、E32、F32、A36、D36、E36、F36、A40、D40、E40、F40。

2.本次认证的船级社:

CCS(中国)、ABS(美国)、BV(法国)、RINA(意大利)、KR(韩国)、NK(日本)六国船级社A、B、D一般强度船板和AH32、DH32、AH36、DH36高强船板。

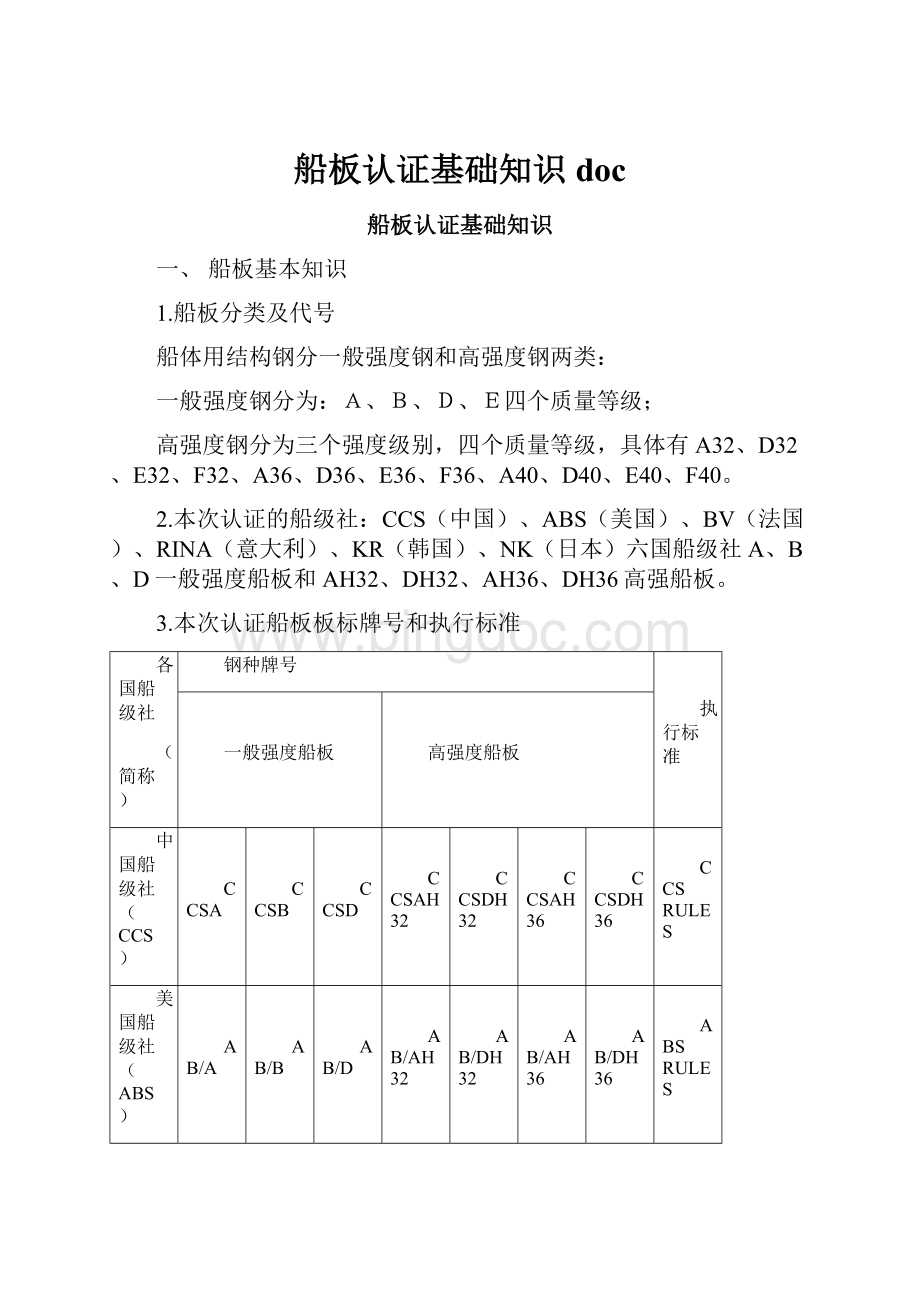

3.本次认证船板板标牌号和执行标准

各国船级社

(简称)

钢种牌号

执行标准

一般强度船板

高强度船板

中国船级社(CCS)

CCSA

CCSB

CCSD

CCSAH32

CCSDH32

CCSAH36

CCSDH36

CCSRULES

美国船级社(ABS)

AB/A

AB/B

AB/D

AB/AH32

AB/DH32

AB/AH36

AB/DH36

ABSRULES

法国船级社(BV)

BVA

BVB

BVD

BVAH32

BVDH32

BVAH36

BVDH36

BVRULES

日本船级社(NK)

KA

KB

KD

KAH32

KDH32

KAH36

KDH36

NKRULES

韩国船级社(KR)

KRA

KRB

KRD

KRAH32

KRDH32

KRAH36

KRDH36

KRRULES

意大利船级社(RINA)

RINAA

RINAB

RINAD

RINAAH32

RINADH32

RINAAH36

RINADH36

RINARULES

4.规格范围:

厚度10~30mm,宽度≤3200mm,长度≤18000mm。

5.组批具体要求

国标GB712-2000规定

(1)钢材应由同一炉罐号、同一规格(型号)、同一轧制制度、同一热处理制度组成一批,每批重量不得大于50t.

(2)如允许用控轧代替正火(NR)的钢材,每批重量不得大于25t.

为此:

a.一般强度船板

钢板不允许组坯,每批由同一牌号、炉号、尺寸及交货状态组成,每批重量不大于50吨

b.高强船板

钢板不允许组坯,每批由同一牌号、炉号、尺寸及交货状态组成,每批的重量不大于50吨。

CCS船级社D32/D36钢种,12.5mm<厚度≤50mm,每25吨为一批。

(3)板坯批重计算

(1)毛边板(切头尾或毛头尾):

板坯最大批重=50(或25)×102%。

(2)切边板:

板坯最大批重=50(或25)×105%。

6、质量特殊要求

(1)船板的材质应均匀,无分层、裂纹等缺陷;钢材中的偏析和非金属夹杂应尽可能减少或消除。

(2)表面缺陷

表面缺陷的修磨可以通过打磨的方式消除,已修补的区域应平滑地过渡到板的相邻表面,修磨范围应事先与验船师协商确

修磨后厚度不得小于公称厚度的93%,或减薄量不得大于3mm

美国:

验船师可要求用适当的无损检验对已消除的缺陷进行检查。

中国:

在验船师在场时进行修磨。

须焊补的表面缺陷

制品的缺陷如不能按修磨消除,在得到验船师同意并在监督下可用铲凿或打磨,并随之焊接修补。

故,对于表面质量存在缺陷的船板,一般改判为其他钢种。

7、厚度允许偏差

制造厂商保证制造工序满足公差要求,由验船师认可。

任何使用公差(包括过厚公差)比通常的商业公差要求更高之处,有关当局须在钢材提交确认厚度测量程序之前获知,以保证测量程序是否适当。

工厂须采取措施确保钢材的厚度符合船级社规定。

如钢材的厚度低于公差的规定,不致在发货前因生锈等原因导致厚度不符合公差要求,船厂也有责任在使用前不会因人为因素导致厚度不符合要求。

船体钢板和5mm或以上的宽带钢的厚度超过厚度负公差的最大允许为0.3mm.厚度的测量须在距离边缘10mm或者更远的地方,六个点的厚度负公差不许低于-0.3,且六个点的平均值不得低于公差厚度。

二、船规中对生产的要求

第一部分普通强度船体结构钢

1产品范围:

板材和宽扁钢:

达到100mm,包括100mm(4.0英寸)

型材与钢筋:

达到50mm,包括50mm(2.0英寸)

2生产过程

如无特殊批准,成品钢板的最小缩减比为3:

1。

当提出新的专用钢或者是生产方法发生改变,或者是新钢厂开始生产钢材时,所有的机械性能、焊接性能和各方面符合规范的数据需要提交船级社查看且经其认可。

3化学组成

3.1炉前取样分析

化学组成是须通过钢材制造厂商根据取自每次热处理的钢包的样品上进行试验决定的而且须符合下表中列出的钢等级的应用化学要求。

钢的等级

A

B

D

E

化

学

成

分

%

C

≤0.21

≤0.21

≤0.21

≤0.18

Si

≤0.50

≤0.35

≤0.35

≤0.35

Mn

≥2.5C

0.80~1.20

0.60~1.20

0.70~1.20

P

≤0.035

≤0.035

≤0.035

≤0.035

S

≤0.035

≤0.035

≤0.035

≤0.035

Als

—

—

≥0.015

≥0.015

公司成分要求

元素含量(质量分数)/%

钢的等级

C

Mn

Si

P

S

Als

Ceq

A、B

0.13~0.18

0.80-1.00

0.17~0.35

≤0.030

≤0.025

/

≤0.40

D

0.13~0.18

0.80-1.00

0.17~0.35

≤0.030

≤0.020

0.015~0.045

≤0.40

(1)所有一般强度等级的钢板,C+Mn/6≤0.40%。

(2)商品钢坯碳含量下限由供需双方协商规定.

(3)当B级钢做冲击试验时,锰含量下限可到0.60%。

日本:

对于厚达12.5毫米的钢,最少锰含量可以降低到0.70%。

B级钢进行冲击试验时或是当钢含Si不少于0.10%时,最少平均锰含量可以降低到0.60%。

(4)厚度大于25mm的D级钢和E级钢,可以测定总铝含量代替酸溶铝含量,此时总铝含量应不小于0.02%。

(5)经船检部门同意后,也可使用其他细化晶粒元素。

(6)若采用温度一形变控制轧制(TMCP)状态交货,经船检部门同意,化学成分可不同于表1的规定。

(7)钢中铜含量应不大于0.35%,铬、镍含量应各不大于0.3%。

(8)为改善钢的性能,在冶炼过程中添加其他微量元素,应在质量证明书上注明。

(9)要求钢材使用晶粒细化工艺的钢种,如没有其他专门的认可方法,则要求加入铝。

用以下方法来确定对晶粒细化的要求:

每个加热器的钢包McQuaid-Ehn奥氏体晶粒大小为5或者是更精细的晶粒。

最低酸溶铝含量0.015%或者是每个加热器钢包的最低总铝含量为0.020%。

4交货状态的规定

对每个工厂的钢种等级和厚度限制生产工艺,并进行认可。

适用的轧制工艺如下定义:

4.1轧制-AR(2005)

将钢加热至高温进行轧制,然后空冷的一种生产工艺。

其轧制结束温度在奥氏体再结晶区内并高于正火温度。

一般情况下,钢材的强度和韧性均低于轧后经正火处理或其他先进工艺所生产的钢材。

4.2热处理

正火热处理包括热钢板、宽钢板、钢筋或者型钢在低于转变范围的合适温度到高于转变范围的合适温度的范围内持续足够的时间来达到所需的相变,然后在空气中自然冷却。

这个工艺,通过细化晶粒,改善了常规轧制的性能

正火热处理通常情况下是在钢厂进行。

若验船师对热处理设备与工艺满意,上述热处理可以在船厂或者是制造厂进行。

这种情况下,船厂或制造厂应在购买定单上说明样品经过工厂试验。

否则,试验需要在船厂或制造厂的标准材料上进行。

4.3控制轧制工艺

4.3.1控制轧制(正火轧制)ControlledRolling-CR(NormalizedRolling-NR)

控制轧制是最终轧制温度一般控制在标准热处理范围内(正火温度一般在850左右)的一种工艺,以便奥氏体完全再结晶从而使材料大体上等效于正火处理的效果。

NR:

允许用控轧代替正火的正火轧制。

4.3.2热机械轧制Thermo-mechanicalRolling-TM

(热机械控制处理-TMCP)(Thermo-mechanicalControlledProcessing-TMCP)

热机械控制处理涉及到钢材温度的严格控制与压制压缩比。

通常,接近或低于Ar3转变温度则实施大压缩比,也可能涉及到趋向临界双相域的低端温度范围的轧制,因此允许少量奥氏体再结晶。

不同于控制轧制制,TM(TMCP)生产的性能不能再经过后续正火或其他热处理。

可以接受在完成轧制时使用加速冷却,但须经船级社的特殊认可。

加速冷却目的在于在最终TM(TMCP)操作后立即使用高于空气冷却的速度通过控制冷却来改善机械性能的过程。

加速冷却不包含直接淬火。

不管是否应用加速冷却,采取CR和TM工艺时,在认证时,编制的轧制规程,需要的验船师检查和认证,且在主管验船师要求时还需要提供相应的轧制规程。

在轧制操作期间轧制厂必须遵守轧制规程.为此,生产厂应经常检查、验船师应不时地审查实际轧制纪录。

当控制轧制、正火或淬火和回火的轧制规程与实际发生偏差时,生产商应采取进一步措施来满足要求,达到验船师满意。

4.4淬火与回火-QT(2005)QuenchingandTempering-QT(2005)

淬火是将钢材加热到高于Ac3的合适温度,然后使用合适的冷却剂来硬化其微观结构的加热处理过程。

在淬火之后的回火是将钢材再加热至不高于Ac1的适合的温度通过改善微观结构来恢复其刚性性能。

5.GB712-2000对一般强度船板的交货状态要求:

6.申请的工艺

厚度≤30mm的A船板和厚度<16mm的B、D级船板,采取AR(一般热轧);B、D船板的其他规格轧制工艺参数详见下表4。

表4.B、D级船板工艺参数

成品厚度(mm)

控轧标志

二次开轧温度(℃)

终轧温度(℃)

16≤h<20

CR(控制轧制)

940±30

830±30

20≤h<25

CR(控制轧制)

920±30

820±30

25≤h≤30

CR(控制轧制)

890±30

810±30

7.力学性能

100mm(4.0in.)及其以下普通强度结构钢力学性能

钢级

ReH

屈服应力(N/mm²)min.

抗拉强度

Rm(N/mm²

A5(%)min

(1)

平均冲击功(J)

KVL纵向-KVT横向-t=厚度(毫米)

测试温度(°C)

t≤50

5070KVL

KVT

KVL

KVT

KVL

KVT

A

235

400/520

22

+20

34

24

41

27

B

235

400/520

22

0

27

20

34

24

41

27

D

235

400/520

22

−20

27

20

34

24

41

27

E

235

400/520

22

−40

27

20

34

24

41

27

厚度不大于25mm的B级钢,经船检部门同意,可不做冲击试验

如供方能保证,经船检部门同意,A32和A36可不做冲击试验。

7.1除需方要求外,冲击试验仅做纵向,但供方应采取措施保证横向冲击性能。

7.2厚度不大于25mm的B级钢,经船检部门同意,可不做冲击试验。

7.3厚度大于50mm的A级钢,如经过细化晶粒处理并以正火状态交货,可以不做冲击试验,经过船检部门同意,以温度—形变控制轧制状态交货的A级钢亦可不做冲击试验。

7.4夏比(V型缺口)低温冲击试验的冲击功低于表6规定的平均值,低于平均值的试样不超过2个,低于平均值70%的试样不超过1个,可在同一钢材或同一样坯上再取一组三个试样进行试验,前后两组6个试样的平均值不得低于规定值,但允许有两个试样低于规定值,其中低于规定值70%的试样只允许有一个.

第二部分船体用高强度结构钢Higher-strengthHullStructuralSteel

1成分要求

表1.厚度小于100mm(4.0in)船体用高强度结构钢的化学特性(1996)

等级

AH/DH/EH32,AH/DH/EH36andAH/DH/EH40

FH32/36/40

脱氧

脱氧、晶粒细化

(1)

化学成分

(2)

不大于于或指定范围

C

0.18

0.16

Mn

0.90-1.60(3)

0.90-1.60

Si

0.50(4)

0.50(4)

P

0.035

0.025

S

0.035

0.025

酸熔Almin(5,6).

0.015

0.015

Nb(6,7)

0.02-0.05

0.02-0.05

V(6,7)

0.05-0.10

0.05-0.10

Ti

0.02

0.02

Cu(8)

0.35

0.35

Cr(8)

0.20

0.20

Ni(8)

0.40

0.80

Mo(8)

0.08

0.08

N

0.009(0.012ifAlpresent)

(1)钢材至少须含有一种足量的晶粒细化元素,以满足晶粒细化的工艺要求

(2)须确定计划添加的任何其他元素成分含量并作出报告。

(3)12.5mm和低于这个厚度的AH钢材可以允许有最小的0.7%锰含量

(4)可以测定总铝含量代替酸溶铝含量,此时总铝含量应不小于0.02%

(5)表中规定的Nb,V,Ti等微量元素,单独加入或以任一混合形式加入。

单独加入时,其含量应不小于表中规定的下限。

混合加入两种或两种以上时,其总和含量不得大于0.12%

(6)若采用温度一形变控制轧制状态交货,经船检部门同意,化学成分可以不同于表2的规定。

(7)TMCP钢的其他要求

碳当量

按照下列公式根据炉前分析确定的碳当量须满足2-1-3/表6中的要求。

3.2通过TMCP炼造的钢的碳当量

Grade钢级

Carbonequivalent碳当量(%)

(1)

KA32,KD32,KE32,KF32

0.36max.最大0.36

KA36,KD36,KE36,KF36

0.38max.最大0.38

KA40,KD40,KE40,KF40

0.40max.最大0.40

低温开裂敏感性

除非买方有其他的指定,低温开裂敏感性,Pcm按照下列公式计算

Pcm最大值的选择在钢材订购阶段由制造厂和钢厂协商

8.内控成分:

表1.AH32、DH32、AH36、DH36化学成分要求

钢的等级

元素含量(质量分数)/%

C

Mn

Si

P

S

Nb

Ti

Als

内控标准

AH32、DH32

0.13~0.17

1.00~1.20

0.20~0.40

≤0.030

≤0.020

0.010~0.025

0.005~0.020

0.015~0.045

AH36、DH36

0.13~0.17

1.15~1.35

0.20~0.40

≤0.030

≤0.020

0.020~0.035

0.005~0.020

0.015~0.045

2交货状态

申请认证的工艺:

表4.AH32、AH36、DH32、DH36船板工艺参数

成品厚度(mm)

控轧标志

二次开轧温度(℃)

终轧温度(℃)

10

AR(一般热轧)

-

-

10CR(控制轧制)

1000±30

850±30

16≤h<20

CR(控制轧制)

920±30

830±30

20≤h<25

CR(控制轧制)

900±30

820±30

25≤h≤30

CR(控制轧制)

880±30

810±30

4.力学性能

100mm及以下的高强度钢的力学性能

钢级

屈服应力ReH(N/mm²)min

拉伸强度

Rm(N/mm²)min.

延伸率

A5(%)min.

平均冲击功(焦)分钟厚度t(mm)

测试温度(°C)

t≤50

5070KVL

KVT

KVL

KVT

KVL

KVT

AH32DH32EH32FH32

315

中国、意大利、法国440/570

韩国、美国、日本440/590

22

0

−20

−40

−60

31

31

31

31

22

22

22

22

38

38

38

38

26

26

26

26

46

46

46

46

31

31

31

31

AH36DH36EH36FH36

355

490/630

韩国美国日本490/620

21

0

−20

−40

−60

34

34

34

34

24

24

24

24

41

41

41

41

27

27

27

27

50

50

50

50

34

34

34

34

AH40DH40EH40FH40

390

510/660

韩国美国日本510/650

20

0

−20

−40

−60

39

39

39

39

26

26

26

26

46

46

46

46

31

31

31

31

55

55

55

55

37

37

37

37

对于宽度为25毫米,计量长度为200毫米的全厚度的平面拉伸试样,其延伸率应该符合表8中给定的最小值。

中国冲击功要求40:

41、27

4.1如供方能保证,经船检部门同意,A32和A36可不做冲击试验。

4.2夏比(V型缺口)低温冲击试验的冲击功低于表6规定的平均值,低于平均值的试样不超过2个,低于平均值70%的试样不超过1个,可在同一钢材或同一样坯上再取一组三个试样进行试验,前后两组6个试样的平均值不得低于规定值,但允许有两个试样低于规定值,其中低于规定值70%的试样只允许有一个.

三、各工序具体要求

1、加热

1.1板坯选择

厚度<16mm,选170mm厚的板坯;厚度≥16,选250mm厚的板坯;在特殊情况下,厚度为16mm,可选170mm厚的板坯。

宽度1700~2500mm,选1700mm宽的板坯;宽度2500~3200mm,选2100mm宽的板坯;在特殊情况下,宽度2100~2500mm,可选1700mm宽或2100mm宽的板坯。

1.2严格按照《YB/T2012-2004连续铸钢板坯》标准检查和验收坯料外形尺寸和内在质量;严格检验钢坯外观质量,特别是表面裂纹情况,一旦发现有表面裂纹板坯严禁入炉;必须确保板坯遗留毛刺彻底清除,防止压入钢板表面,影响表面质量。

1.3对于其它标准中规定的元素按标准规定执行,超出内控化学成份的炉次降级为Q345B或Q235B。

2.4组批上料原则:

按照GB712-2000及其他各国船级社船规进行组批上料,具体见《中厚板各钢种组批要求》。

2.5坯料装炉方式:

冷装或热装。

2.6加热制度

7船板的加热制度要求更加严格,因为合金含量高,导热性没有普碳好,加热在炉时间要比普碳长,

板坯加热速度:

9~10min/cm;板坯最高加热温度1280℃;均热段的均热时间大于20分钟。

具体加热温度和温降要求见表2、表3。

表2.加热炉各段加热温度

板坯厚度(mm)

加热段1(℃)

加热段2(℃)

均热段(℃)

在炉时间(min)

170

850~950

1200~1260

1180~1240

热坯

≥150

冷坯

≥180

210

850~950

1200~1260

1180~1240

热坯

≥180

冷坯

≥210

250

850~950

1200~1260

1180~1240

热坯

≥200

冷坯

≥240

表3.停炉保温制度

停轧时间

炉温降低量

均热段

加热段2

加热段1

1小时之内

温度下限

温度下限

温度下限

1—2小时

降50℃

降50℃

降50℃

2—4小时

降200℃

降200℃

降200℃

4小时以上

降至800℃

为保证船板加热质量,严格控制钢板出炉温度上限及加热时间。

对于250mm板坯要求在炉时间4小时以上,在加热二段和均热段的总时间在3小时以上,均热段的在炉时间在30分钟以上;对于170mm板坯要求在炉时间3小时以上,在加热二段和均热段的总时间在2小时以上,均热段的在炉时间在30分钟以上。

2、轧制

2.1高强船板板坯经加热后氧化铁皮的附着力大,要保证除鳞质量,如遇一次除鳞不净,采取二次除鳞,若仍不能除净则回炉,严禁轧制。

2.2开轧温度:

1120~1180℃,对于要求控制轧制的厚钢板,其开轧温度走下限;对于薄板,其开轧温度走上限。

2.3.船板作为品种钢,性能质量要求高。

对于轧钢来讲,做好钢板的强度和冲击功是关键工作,而强度和冲击功取决于关键工序点的温度控制,如开轧温度、二次开轧温度、终轧温度、终冷温度,其中二次开轧温度是参考值,关键控制好终轧温度。

终轧温度和终冷温度更加重要,它是钢板强度大小和冲击功大小的决定因素。

为此应该严格按照下发的工艺要点执行好温度控制。

2.4粗轧采用高温大压下,精轧累计变形率不小于60%;厚度≥16mm的钢板,在900℃以下最后三道次的累计压下率≥30%。

2.5采用控轧工艺的钢板二次开轧时,二次开轧温度和待温时间仅作为参考值,必须确保终轧温度符合上表工艺参数要求。

2.6厚度公差控制

钢板厚度公差控制应符合各国船规的规定。

厚度公差控制要要求:

厚度负偏差均应为不大于0.3mm,平均厚度应不小于钢板公称厚度。

3.精整

3.1冷床

(1)钢板在冷床上横向间隙≥100mm,钢板摆放的间隔应随厚度增加逐步加大。

(2)下冷床温度≤200℃。

3.2剪切

(1)温度要求:

≤150℃。

(2)定尺要求:

因为船板的订单要求一般是定尺板,成品钢板平直度好,有利于焊接。

为此,在剪切操作过程中,要严格控制钢板宽度和长度以及剪切质量。

钢板剪切宽度和长度的控制要求如下:

表9:

钢板宽度允许偏差及目标剪切偏差(冷状态单位:

mm)

公称厚度

公称宽度

宽度允许偏差

目标剪切或火切宽度偏差

3~16

≤1500

+10~0

2

>1500

+15~0

4

>16

≤2000

+20~0

5

>2000~3000

+25~0

5

>3000

+30~0

6

表10:

钢板长度允许偏差及目标剪切偏差(冷状态单位:

mm)

公称长度

长度允许偏差

目标剪切或火切长度偏差

2000~4000

+20~0

5

>4000