生产系统建模与仿真课程设计说课材料Word下载.docx

《生产系统建模与仿真课程设计说课材料Word下载.docx》由会员分享,可在线阅读,更多相关《生产系统建模与仿真课程设计说课材料Word下载.docx(7页珍藏版)》请在冰点文库上搜索。

(6)工件运回时间。

更换托盘后,将载有已加工好的工件的托盘运回安装区,并卸载。

大约需要3mins。

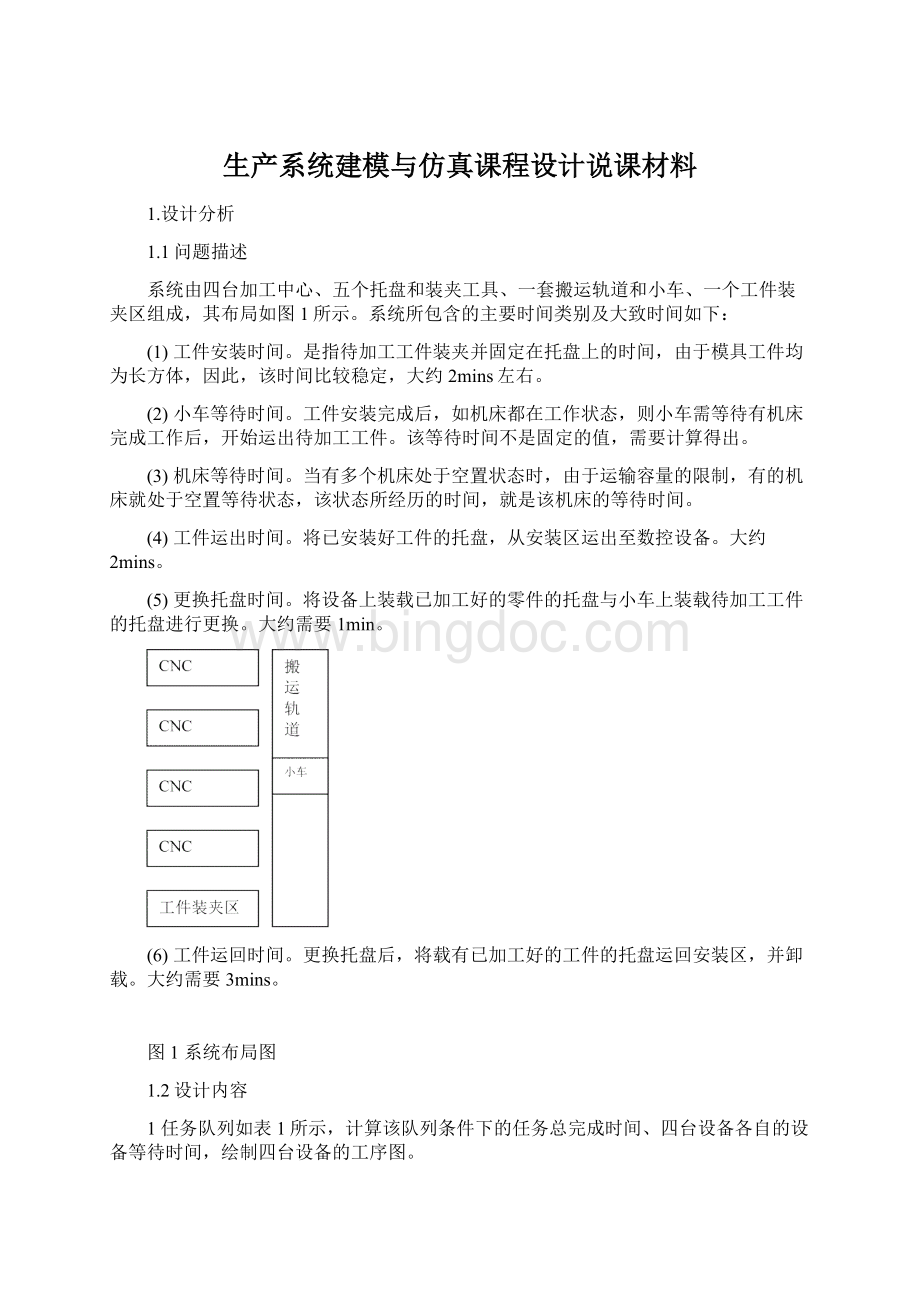

图1系统布局图

1.2设计内容

1任务队列如表1所示,计算该队列条件下的任务总完成时间、四台设备各自的设备等待时间,绘制四台设备的工序图。

2对任务队列进行排序优化,阐述优化的思路和方法,计算优化后的任务总完成时间、四台设备各自的设备等待时间,绘制四台设备的工序图。

表1设计案例参数表(单位:

分钟)

安装

运出

运回

更换

2

3

1

任务1

任务2

任务3

任务4

7

15

21

5

任务5

任务6

任务7

任务8

12

33

17

38

任务9

任务10

任务11

任务12

8

19

22

25

任务13

任务14

任务15

任务16

16

27

31

6

任务17

任务18

任务19

任务20

24

51

18

11

1.3设计中的主要因素及系统分析

在本次的设计条件中,系统中共有20个任务,每个任务的加工时间是不相等的,而且只有一套运输设备,各个设备的功能完全一致。

所以制约的加工的最大因素便是运输的制约。

按照原始的顺序,进行加工,画出原始工序图。

再对原始任务工序图进行分析,并数据计算。

计算出20个任务的总加工时间,各个设备的等待时间,小车的等待时间。

分析我们所得的数据结果,找出制约整个工序的主要问题所在,并进行改善。

在这个系统中共有20个加工时间各不相同的任务,按照顺序移动的方式来进行加工。

在分析之前我们需先进行以下假设:

(1)加工开始前,五个托盘分别位于四台加工中心及装夹区;

(2)小车运出至每台加工中心的时间相等,运回至每台加工中心的时间也相等。

(3)系统运行中不会出现故障等影响加工时间的意外

(4)小车一次只能进行一次托盘更换,最多只能运回一个工件,也最多只能运出一个工件。

(5)除了任务队列顺序之外的其他条件不可改变。

2.系统原始工序图

2.1绘制工序图

用visio软件进行画图,得到该系统的加工工序图,如下图2所示。

图2原始任务工序图

2.2.原始工序图分析及

任务总完成时间:

198min

设备等待时间:

在用Visio制作工序图的过车中,在Visio中能很好的显示各个任务之间的时间差距和各设备的等待时间从而可以算出设备总的等待时间,如下表2所示。

表2各设备等待时间及总等待时间

设备号

等待时间(min)

设备A

设备B

32

设备C

设备D

90

总等待时间

211

设备总等待时间为211mins,且各设备之间分布不均,设备D等待时间几乎三倍与设备B的等待时间。

小车等待时间:

由图2中可分析得到,前期小车连续运转,没有小车等待时间。

在加工临近完成时,第17件工件没有等待时间,但第18件工件加工时间过长,导致小车等待了18min,即小车总等待时间为18min。

3.系统优化设计

3.1优化想法

根据原工序图可以看出,任务的排列没有规律可言,仅仅按照任务序号来进行加工导致设备的空置时间以及总加工时间都额外的耗时,并且小车运回最后一个工件时加工还未完成导致小车的空置时间,这对我们来说是很浪费的不可取的,因此进行优化的顺序排列。

根据原始工序图的教训可知,我们可以尝试先把任务时间长的任务放在前面,最后放置加工时间最短的防止小车等待时间的发生,尽量保证设备等待的时间也较少,即最大化要求小车运来工件时应当有三台机床仍在加工,一台机床刚加工完或正好加工完等待下一个工件的状态。

如果合理安排工件加工顺序,使得小车没有等待始终处于运转状态或尽可能减少等待时间,那么总的加工时间便会缩短;

将工件的顺序按加工件的加工时间进行阶梯式的排序,错开结束时间,避免加工同时完成或完成时间不足小车运出、运回及更换的时间,使小车有足够的时间运输并交换托盘,从而减少设备等待时间。

3.2设计内容

优化后的工件排序表如下:

表3排序图(优化后)

任务序号

加工时间

优化后排序顺序

4

20

9

13

10

14

51

4.绘制优化后的时间工序图

用Visio绘制优化后工序图如下图图3

图3优化时间工序图

5.优化后的数据分析

5.1总任务完成时间

根据图3分析得到总任务完成时间为180min。

5.2设备等待时间

根据图5分析得到优化后的设备等待时间见表5:

表4优化后设备等待时间表

34

119

5.3小车等待时间

根据图示分析计算得到小车没有等待时间

6优化比较与分析

6.1优化结果比较

将优化前后的等待时间进行对比分析,得到表5

表5优化对比

项目

优化前(min)

优化后

(min)

提高量

提高效果

加工总时间

198

180

9.1%

小车等待时间

100%

设备A等待时间

35.3%

设备B等待时间

-1

设备C等待时间

50%

设备D等待时间

56

62.2%

92

43.6%

图4优化对比效果图

6.2优化结果分析

从表5和图4中后发现,除了设备B的等待时间基本不变,其它设备的等待时间都得到了明显改善,关键时间如总加工时间和设备总等待时间均得到了大幅度的提高,效率明显提高。

小车没有等待时间,说明该系统的生产能力得到了提高,效率得到了大大提升。

总的设备的等待时间减少了,可以帮助企业减少能耗,提升设备利用率。

7.小结

此次课程设计是根据给出的原始加工方案进行优化,使各方面时间浪费更少,节省成本,提高效率,灵活性非常强,也很考验个人能力。

首先我先对加工流程进行了初步了解分析,用Visio画出了原始任务工序图,更加直观的显示出方案,也更方便我分析。

然后我发现其中设备等待时间非常多,就在原始工序图中通过移动任务组块对任务进行重新排序,优化结果中设备等待时间大幅度减少,小车等待时间也变为零。

通过此次设计,我学会了用Visio画图,也学会了用工序图来分析和解决问题,真的非常方便实用,把上课学习的知识用到实际应用中,对理论有了更直观地认识。

同时也非常感谢老师和同学在我做课程设计的期间对我提供的帮助。

8.参考文献

《生产系统建模与仿真》罗亚波

Visio的使用方法