产日500吨采矿设计课程设计任务书毕业设计.docx

《产日500吨采矿设计课程设计任务书毕业设计.docx》由会员分享,可在线阅读,更多相关《产日500吨采矿设计课程设计任务书毕业设计.docx(27页珍藏版)》请在冰点文库上搜索。

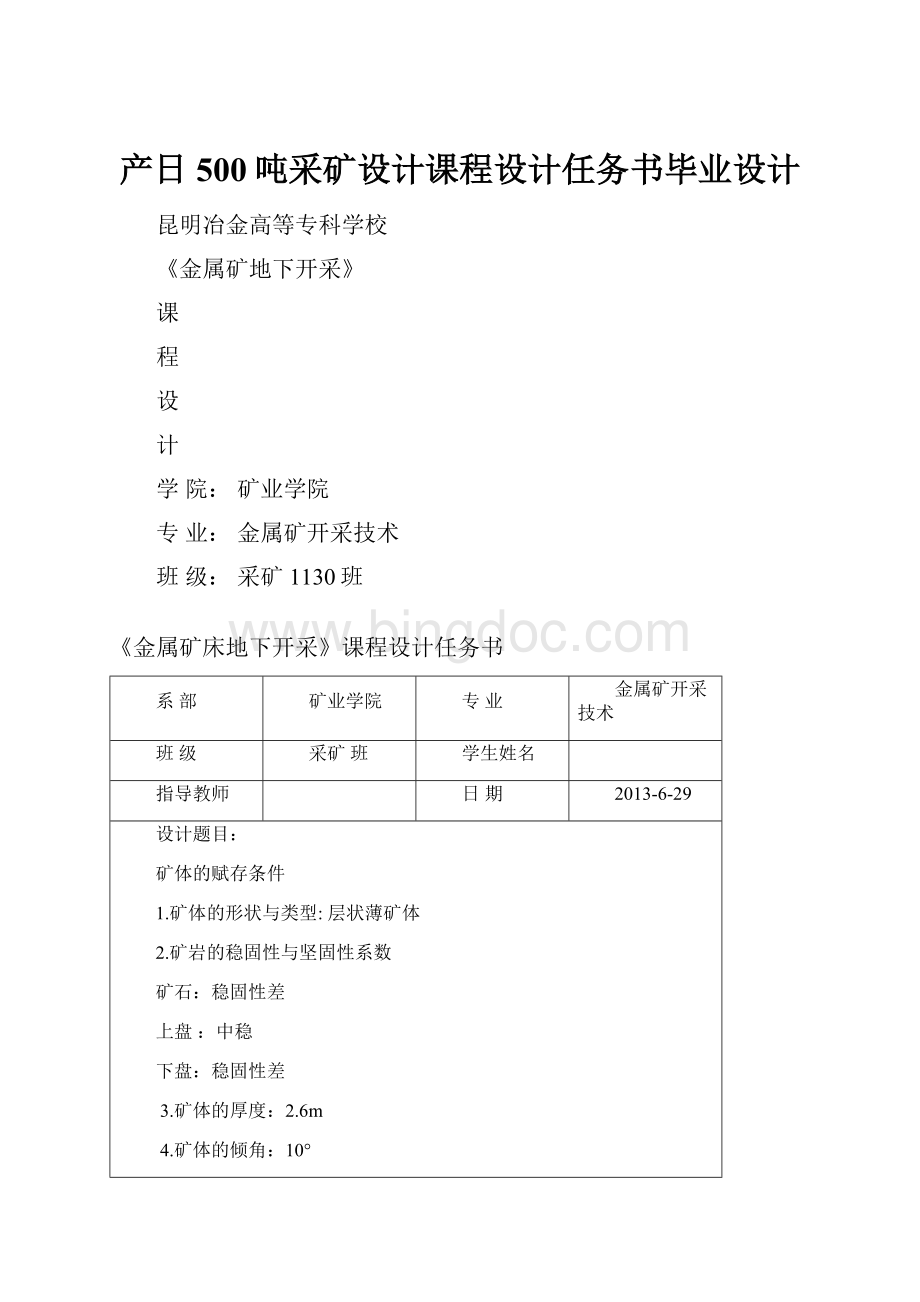

产日500吨采矿设计课程设计任务书毕业设计

昆明冶金高等专科学校

《金属矿地下开采》

课

程

设

计

学院:

矿业学院

专业:

金属矿开采技术

班级:

采矿1130班

《金属矿床地下开采》课程设计任务书

系部

矿业学院

专业

金属矿开采技术

班级

采矿班

学生姓名

指导教师

日期

2013-6-29

设计题目:

矿体的赋存条件

1.矿体的形状与类型:

层状薄矿体

2.矿岩的稳固性与坚固性系数

矿石:

稳固性差

上盘:

中稳

下盘:

稳固性差

3.矿体的厚度:

2.6m

4.矿体的倾角:

10°

5.矿石价值与品位:

中价矿

6.围岩品位:

0

7.对采矿方法有影响的矿石其他特性:

无

8.地表陷落的可能性:

允许

9.矿石体重(t/m3):

3.1t/m³

10.围岩体重(t/m3):

2.4t/m³

12.矿井日生产能力(t/d):

500t/d

设计内容:

根据设计题目中矿体的赋存特征与开采技术条件,对指定矿体进行地下开采矿块单体设计。

设计要求:

1.系统利用所学专业课程的理论知识和矿山生产实习的实践知识;

2.熟练掌握地下开采矿块单体设计的方法及主要技术经济指标的计算方法;

3.查阅设计手册、参考书、论文等,参照类似矿山,合理选取设计参数;

4.采矿方法三面投影图的剖面线位置及数量,应最大限度的说明这一采矿方法的特点矿块结构、回采工艺特点;

5.图纸、图表要求图形整洁清晰,标注正确合理;

6.说明书文字叙述简单明了,力戒繁琐,计算思路清楚,准确无误;

7.学生按时到指定教师独立完成设计,教师负责答疑,检查进度,核定补充条件。

8.设计应遵守我国矿山有关的法律法规,并采用先进技术。

设计完成时提交的成果:

1.采矿方法三视图;(1:

1,2,5×10n)

2.矿房回采及补充切割主要工艺细部图;

3.采准切割巷道掘进工作组织图表;

4.由补充切割开始直至回采结束的工作循环图表;

5.采矿方法技术经济指标总表;

6.提交设计说明书一份。

设计日程安排:

1.设计时间共2周(2013年7月1日—7月14日)。

2.设计应在7月10日完成,7月11日开始进行答辩。

设计成绩:

平时出勤(10分)

查阅手册(10分)

提出疑问(25分)

图纸(25分)

说明书(30分)

总评(100分)

指导教师签字:

年月日

《金属矿床地下开采》课程设计大纲

1采矿方法的选择

1.1方案初选:

根据矿体的赋存条件,按安全、贫化损失小、生产效率高、经济效益好、符合环境保护与矿产资源保护法规等基本原则,选择多个符合开采条件的采矿方法。

1.2对初选方案作初步技术经济分析:

对初选所得的每个方案,主要依据表1之中的几项指标进行分析比较。

这些指标不作详算,而是根据采矿方法的构成要素,参照条件类似的生产矿山的实际指标选取。

经过技术经济分析后,即可最终确定一种最优采矿方法方案,不作详细的综合技术经济比较。

该矿体属于层状薄矿体,倾角10°,厚度2.6m。

矿体连续性好,形状比较规整,地质构造简单。

矿石为中价矿,矿石稳固性差,上盘围岩属中等稳固,下盘围岩稳固性差;围岩品位为0,不含矿物。

矿山设计日产矿石量为500t/d。

1.方法初选 根据上述矿床开采技术条件,初步选出可用的采矿方法。

由于上盘围岩稳固性中等稳固,因此,可使用全面法的留规则矿柱全面采矿法。

根据矿石价值、围岩与矿石稳固性和矿床规模等条件,可使用房柱法的留连续矿柱房柱采矿法。

根据矿石稳固性差、上盘围岩中等稳固、下盘围岩稳固性差、矿体倾角10°和厚度2.6m,以及地表允许陷落等条件,可以使用单层崩落法的长壁式单层崩落采矿法。

单层崩落采矿法的适用条件

(1)矿体倾角不大于30°~35°,倾角小对顶板管理有利。

(2)矿体厚度一般不超过3m,合适厚度为1.8~2.4m。

(3)直接顶板不稳固到中等稳固。

(4)一般要求底板岩石较坚硬、平整,对提高电耙运搬效率、降低矿石贫化有利。

(5)矿石松软到坚硬

(6)矿体顶板岩石中不含易燃矿物和瓦斯;矿体断层少,且连续性好;地表允许崩落。

由此可见,该矿床可用的采矿方法有:

1)留规则矿柱全面采矿法

2)留连续矿主房柱采矿法

3)长壁式单层崩落采矿法

具体方案如下:

第一方案:

留规则矿柱全面采矿法。

矿块宽45m,矿块斜长50m。

顶

柱斜长2m,底柱斜长3m。

垂直走向布置。

用YT—25凿岩机钻凿浅孔,非电导爆管起爆。

进行壁式回采,矿石用15kW电耙耙入下部漏斗,在漏斗口将矿石装入矿车运往该中段的溜井。

第二方案:

留连续矿柱房柱采矿法。

矿块宽45m,矿块斜长50m。

顶

柱斜长2m,底柱斜长3m。

采用YT-27凿岩机凿岩,ZYQ-14装运机出矿。

第三方案:

长壁式单层崩落采矿法。

矿块宽45m,矿块斜长50m。

顶柱斜长4m,底柱斜长5m。

采用YT-27凿岩机凿岩,矿石用15kW电耙耙入下部漏斗。

2.技术经济分析 根据矿块的生产能力、采准工作量、矿石的损失率和贫化率、劳动生产率等主要技术经济指标进行分析。

三个方案的主要技术经济指标列于下表:

采矿方法初步技术经济分析表表1

顺序

指标项目

计算单位

第一方案

第二方案

第三方案

1

2

3

4

5

6

7

矿块生产能力

矿块劳动生产率

采切比

矿石损失率

矿石贫化率

主要材料消耗

坑木

炸药

水泥

采出矿石的直接成本

吨/日

吨/工班

米/万吨

%

%

米3/千吨

公斤/吨

公斤/吨

元/吨

120~150

8.92

10~12

9.36

14.16

2.25

0.409

0

4.05

100

14

25

7

1

0.3

0

3.67

194

5.42

25.96

20

5

7.0

0.21

0

7.58

从上表可知,第二方案矿石的损失率太高,不利于资源的有效利用,因此,这个方案应予删去。

第一方案的矿块生产能力大,劳动生产率一般,回采工艺简单,机械化程度高,但矿石贫化率高,不易于选矿作业,因此不宜运用此类采矿法。

应进行详细计算再作选择。

第三方案的矿块生产能力大,损失率一般,贫化率较低,机械化程度高,操作简单,崩落围岩进行地压管理比较安全。

3.综合分析比较 对经过初步技术经济分析比较确定的第一与第三两个方案进行详细的技术经济计算。

根据设计条件计算出每个方案的生产能力、采准切割工程量、矿石回采率、矿石贫化率、劳动生产率、基建投资、每吨矿石的采选成本、盈利额等逐项分析对比,最后综合权衡结果,确定选择第三方案,即长壁式单层崩落采矿法。

2矿块概况

2.1矿块构成要素的确定:

根据矿体的原始资料和设备的参数,矿块宽45m,矿块斜长50m。

顶柱斜宽4m,底柱斜宽5m,高度都为2.6m。

采用YT-27凿岩机凿岩,矿石用15kW电耙耙入下部漏斗。

厚度为2.6m,垂直走向布置。

底部结构放矿溜井,沿装载车厢5~6m一个,断面1.5*1.5m。

阶段运输巷道布置于脉外,经常将运输巷道布置在底板围岩中。

2.2矿块回采各步骤的简述:

采准:

形成阶段沿脉运输巷道,联络巷道,沿脉装矿巷道,矿石溜井

切割:

形成切割巷道,切割伤山一般位于矿块一侧联通下部矿石溜井和上部安全道,宽度要保证开始回采所必须的工作空间,选择2.2m,长度为斜长50m

空区处理:

工作面支护的作用主要是延缓顶板下沉,防止片落,以保证回采工作的顺利进行。

用密集支柱和支柱作为临时支护。

在长壁工作面推进一定距离后,将靠近崩落区的一部分支柱撤回,有计划的放落顶板岩石。

2.3绘制采矿方法图:

按比例绘制采准切割巷道布置图。

比例尺:

1:

1000

3采准、切割工程量及采出矿石量计算

3.1采准切割工程量用计算:

可用表2进行计算。

采准切割工程量的计算表2

巷道名称

巷道数量

巷道长度(m)

巷道断面(m2)

工程量(m3)

千吨采切比(m3/kt)

矿石中

岩石中

合计

矿石中

岩石中

合计

单长

总长

单长

总长

采准工程

沿脉运输巷道

脉内回风巷道

小溜井

人行通风材料井

脉外回风巷道

1

1

4

7

1

45

45

45

3

6

45

45

12

42

45

144

5

5

2.25

4

5

225

225

27

168

225

645

0.001697

小计

14

45

45

144

645

切割工程

切割拉低巷道

切割上山

1

1

45

50

45

50

95

4

4

180

200

380

小计

2

95

380

380

总计

2

239

1025

注:

工程量=巷道长度×巷道面积

3.2矿块工业储量、矿块采出矿量的计算:

可用表3进行计算。

矿块采出矿石量计算表表3

工程项目

工业储量(t)

回收率

(%)

贫化率(%)

采出工业

储量(吨)

采出矿

石量(吨)

占矿块采出

矿石量的比(%)

一、采准工程

225

95

5

213.75

203

95

二、切割工程

380

95

5

361

343

95

三、回采

(1)矿房回采

1)补充切割

切割上山

初始拉底

2)大量回采

小计

5850

200

180

5470

90

95

95

90

5

5

5

5

5265

190

171

5196.5

4738.5

180.5

162.45

4936.7

90

95

95

90

注:

1.采准、切割巷道工业储量=采准、切割工程的总工程量×矿石容重

2.采出的工业储量=工业储量×回收率

3.采出的矿石量=采出的工业储量÷(1-贫化率)

4.回采率总计=采出工业储量总计÷工业储量总计

5.贫化率总计=(采出矿石量总计-采出工业储量总计)÷采出矿石量总计

6.急倾斜矿体矿块工业储量=矿块长×矿体水平厚度×阶段高度×矿石比重

7.缓倾斜矿体矿块工业储量=矿块斜长×矿块长(宽)×矿体垂直厚度×矿石比重

8.矿块工业储量总计=采准工业储量+切割工业储量+回采工业储量+矿柱工业储量

4采准切割工艺计算

4.1采切工程费用:

可用表4进行计算。

4.2采切工程和补充切割所需的时间、人工:

见表5进行计算。

采切工程费用计算表表4

工程项目

计算

单位

工程量

采切费用,元

掘进费

支护费

铺轨架线费

装格费

合计

单价

费用

单价

费用

单价

费用

单价

费用

一、采准工程

沿脉巷道

穿脉巷道

┅┅┅

小计

二、切割工程

切割巷道

斗颈

斗穿

┅┅┅┅

小计

合计

n采切=采切总费用÷补充切割与矿房回采出矿量之和(元/吨)

采切工程及补充切割工程量计算表表5

工程名称

工程量

巷道断面(m2)

一个工作面月掘进速度,m/月

一个工作面需掘进时间,d

一个工作面每日所需工班数,工班

备注

一、采准工程

沿脉运输巷道

脉内回风巷道

小溜井

人行通风材料井

脉外回风巷道

225

225

27

168

225

5

5

2.25

4

5

150

150

180

180

150

9

9

2

7

9

8h/班,3班/日,330日/年

小计

645

二、切割工程

切割拉低巷道

切割上山

180

200

4

4

150

150

9

10

8h/班,3班/日,330日/年

小计

380

总计

1025

4.3采切工作循环图表与掘进时间概算:

见表6。

矿块采切工作循环图表表6

巷道名称

巷道

长度

一个队的

掘进速度

同时工作

队组数

掘进

时间

采切工程进度

1月

2月

3月

4月

5月

6月

二、采准工程

沿脉运输巷道

脉内回风巷道

小溜井

人行通风材料井

脉外回风巷道

45

45

12

42

45

150m/月

150m/月

180

180

150

1

1

1

1

1

9

9

2

7

9

9天

9天

2

7

9

二、切割工程

切割拉低巷道

切割上山

45

50

150

150

1

1

9

10

9天

10天

合计

55天

5矿房回采工艺计算

5.1绘制补充切割主要工程工艺细部图

5.2矿房回采工艺

5.2.1落矿:

①凿岩设备及工具的选择:

由于岩矿石不稳固,因此选用浅孔气腿式凿岩机YT-25凿岩机(30m/h),35mm直径钎杆。

②确定凿岩爆破参数

炮孔直径:

35mm

深度:

2.5m

最小抵抗线:

0.7m

炮孔间距:

0.6m

单位炸药消耗量:

0.21kg/吨

一个回采循环的炮孔总长度:

833m

总装药量:

211.6kg

③选择爆破方案

包括爆破器材:

导爆管雷管,导爆管线,乳化炸药(35mm直径,0.2kg,0.2m长)

炮孔装填结构的选择:

反向装药,如图

起爆方法:

导爆管起爆法

起爆顺序:

减轻地震波伤害,由底部向上分段爆破,五段爆破,每段8排炮孔

一次爆破规模的确定:

矿块长的一半25m长度,阶梯式开采

安全技术措施:

1、领炸药和雷管时,要两个人分开分领,并且前后拉开2m-3m的距离行走。

进入巷道前,全副武装,应佩戴好安全帽、口罩、手套、照明灯,穿好工作服,穿硬底的鞋子,不能带火进入。

2、进入巷道后,仔细观察工作面是否有浮石、冒顶片帮等现象,有要及时处理。

在进入巷道中应观察出口,找好逃生通道,以便发生事故时能及时逃离。

进入坑道后,要注意避开运输车辆,注意两翼顶板的浮石,有浮石要及时从侧面撬下来。

3、在准备凿岩工作之前,还要检查高压风管道是否与凿岩机连接稳当;检查所标的炮孔是否与老孔相重合,避免打老孔(即老眼);检查凿岩机的润滑油是否足够。

4、装药、连线、填塞中应注意各种可能发生的安全问题,如装药前要先把炮孔清理干净,防止有细沙和石子堵塞炮孔,降低爆破效果和产生盲炮,孔底剩药。

起爆雷管和药包要连接好,所用雷管要能引爆起爆药包。

连接导爆管时认真检查导爆管是否有磨损和开裂的地方,有应及时更换。

检查雷管合格后,用胶带把相同段别的导爆管雷管脚线捆绑起来以便分开整理。

网络连接时应严格按照爆破连接方向连接,采用串联连接,接导爆管人员在接线时应该擦净手上的泥污。

填塞长度应满足填塞要求(>40cm)。

填塞料应用专用的填塞料,在填塞料中不能有石子,填塞后填塞料不能松散。

5、处理浅眼爆破的盲炮可采用下列方法;

①经检查确认炮孔的起爆线路完好时,可重新起爆;

②打平行眼装药爆破。

平行眼距盲炮孔口不得小于0.3m。

对于浅眼药壶法,平行眼距盲炮药壶边缘不得小于0.5m。

为确定平行炮眼的方向允许从盲炮孔口起取出长度不超过20cm的填塞物;

③用木制竹制或其他不发生火星的材料制成的工具,轻轻地将炮眼内大部分填塞掏出,用聚能药包诱爆;

④在安全距离外用远距离操纵的风水喷管吹出盲炮填塞物及炸药,但必须采取措施,回收雷管;

⑤盲炮应在当班处理,当班不能处理或未处理完毕,应将盲炮情况(盲炮数目、炮眼方向、装药数量和起爆药急位置,处理方法和处理意见)在现场交接清楚,由下一班继续处理。

测仪器的使用情况、瓦斯浓度的测量及爆破的全过程。

6、起爆前的撤离工作:

(1)起爆前在选定的明显位置设立标志,并将起爆时间、危险范围、要求撤离时间、起爆信号等,以书面形式事先通知下去,以便做好撤离工作。

(2)警戒人员要在起爆前彻底清查危险区人员的撤离情况,确认危险区内人员全部撤离且撤离到指定的安全地点后,向爆破指挥部汇报撤离情况。

7、警戒信号:

爆破前必须发出音响或视觉信号,是危险区的人员都能清楚听到或看到。

第一次信号—预告信号,是指所有与爆破无关的人员应立即撤离到危险区以外,或撤离至指定的安全地点。

第二次信号—起爆信号,是指当具备安全起爆条件时,准许爆破员起爆的信号。

第三次信号—解除警戒信号,是爆破工作人员检查确认安全可进入范围的信号。

(注:

放炮后最少要两人巡视放炮地点,检查处理危岩、支架、瞎炮、残炮。

)

④绘制炮孔设计图

⑤每次落矿所需的设备数:

5台YT-25凿岩机(一台作为预备)

劳动力:

16人

动力:

空气压缩机2台

主要材料:

长度为3m的钎杆5根(一根作为预备使用)

时间的计算:

大约9小时(爆破2小时)

5.2.2矿石运搬:

①矿石运搬:

运搬方法:

使用电耙将矿石从落矿点耙到底部小溜井

设备类型及数量:

电耙1个,电耙绞车一个

劳动力:

4人

动力:

矿用电缆

时间:

7小时

②工作面松石处理:

注意观察,有松动岩石要先把它撬下来

二次破碎方法:

针对大块矿石,选用人工的方法用锤子敲碎,或者继续打小炮孔装药爆破。

所需的设备数;YT-25凿岩机1台

劳动力:

4人

动力:

空气压缩机1台

主要材料:

炸药,雷管

时间的计算:

1小时

5.2.3采场地压管理

确定地压管理方法:

崩落围岩填充空区管理地压

支护形式:

利用支柱和密集支柱在长壁式工作面推进一定距离进行支撑

规格:

7m³/kt

支柱工:

2人

时间:

6小时

5.3编制回采工艺循环图表:

按表7编制。

回采工艺循环图表表7

工序名称

所需时间

1日

2日

3日

早班

中班

夜班

早班

中班

夜班

早班

中班

夜班

凿岩

装药爆破

通风

松石及大块处理

矿石运搬

采空区支护

7

2

0.2

1

7

6

7h

2h

0.2h

1h

7h

6h

5.4矿房回采期的生产能力计算

矿房平均日产量=906.75t÷23.2h×0.85×24h=797.3t

矿房平均日产量=矿房每循环采出矿量÷矿房回采每循环所需时间×K

式中:

K——矿房生产初期与末期产量的波动系数,取0.85—0.9。

注:

1.矿房每循环采出矿量=每循环原矿体积×矿石容重×矿房回采率÷

(1-矿房贫化率)

2.留矿法,充填采矿法,应用下式进行计算:

矿房平均日产量=矿房总的采出矿量÷矿房总回采时间×K

3.矿柱平均日产量可按矿房平均日产量的0.6—0.8倍来考虑。

4.矿房(柱)回采时间=矿房(柱)采出矿石量÷矿房(柱)平均日产量

5.5计算保证矿山(坑口)日产量所需同时工作的矿块数

5.5.1同时回采矿房的矿块数

N=500×0.95÷797.3×1.2=0.72≈1个

n房=矿井(坑口)平均日产量×矿房采出矿石量百分比÷

矿房平均日产量×矿块备用系数(1.2—1.25)

5.5.2同时回采矿柱的矿块数

n柱=n房×矿柱回采所需时间÷矿房回采所需时间

5.5.3同时进行切割的矿块数

N=1×10÷23.2≈0.43个

n切=n房×矿块切割所需时间÷矿房回采所需时间

5.5.4全矿(坑)同时工作与备用矿块数n

N=1+0.43=1.43个

n=n房+n柱+n切

注:

1.矿山为连续工作制,年工作日330天,每天3班,每班8小时。

2.每层充填总时间为2个班,2个工人完成1个班。

充填工作完成后,需等待7个班时间(充填料固结时间),然后方能凿岩。

3.充填成本:

230元/m3。

4.放顶时间为一个班,4人完成。

6矿房回采直接成本计算

矿房回采每吨矿石直接成本n:

由每吨矿石材料费n1、每吨矿石劳动力费用n2、每吨矿石燃料动力消耗费用n3组成,即:

n=n1+n2+n3

6.1每吨矿石材料消耗费n1用下式计算

式中:

S1——每循环材料消耗费用(元),用表8进行计算;

T循——每循环采出矿石量(吨)。

每循环材料消耗费用(S1)表8

材料名称

计量单位

材料消耗

单价

每吨矿石

材料费

备注

一个循环

一吨矿石

炸药

雷管

导爆管

钎钢

木料

公斤

个

米

个

立方米

211.6kg

340

4360

5

0.21

0.34

4.3

0.0007

0.001

2.8

2

1.1

200

250

0.588

0.68

4.73

0.14

0.25

未计入材料费,约占上述15%

0.957

合计

7.337

6.2每吨矿石劳动力消耗费用n2用下式计算

式中:

S2—每循环劳动力消耗费用(元),用表9进行计算。

每循环劳动力消耗费用(S2)表9

工种

名称

平均

级别

日工资率

(元/工.班)

每循环所需工班数(工.班)

每循环基本

工资(元)

工资附加费

(元)

每循环工资

总额(元)

凿岩工

爆破工

运输工

修理工

杂工

6

7

5

7

5

3.84

4.43

3.29

4.43

3.29

2462

374

3861

1296

1500

9454

1657

12703

5724

4931

3025

530

4065

1832

1579

12479

2187

16768

7556

6514

总计

9489

34473

11031

45504

6.3每循环燃料动力消耗费用n3用下式计算

式中:

S3—每循环燃料动力消耗费用(元),用表10进行计算。

每循环燃料和动力消耗费用(S3)表10

设备名称

使用动力

设备使用时间

单位时间消耗动力

消耗量

每吨矿石动力费

名称

单价

单位

台班数

纯工作

时间数

一个

循环

一吨

矿石

凿岩机

压气

水

55

0.5

Km³

m³

48

211

0.72

0.72

0.99

0.009

55kw电耙

电

0.15

kwh

1128

4963.2

35

17371