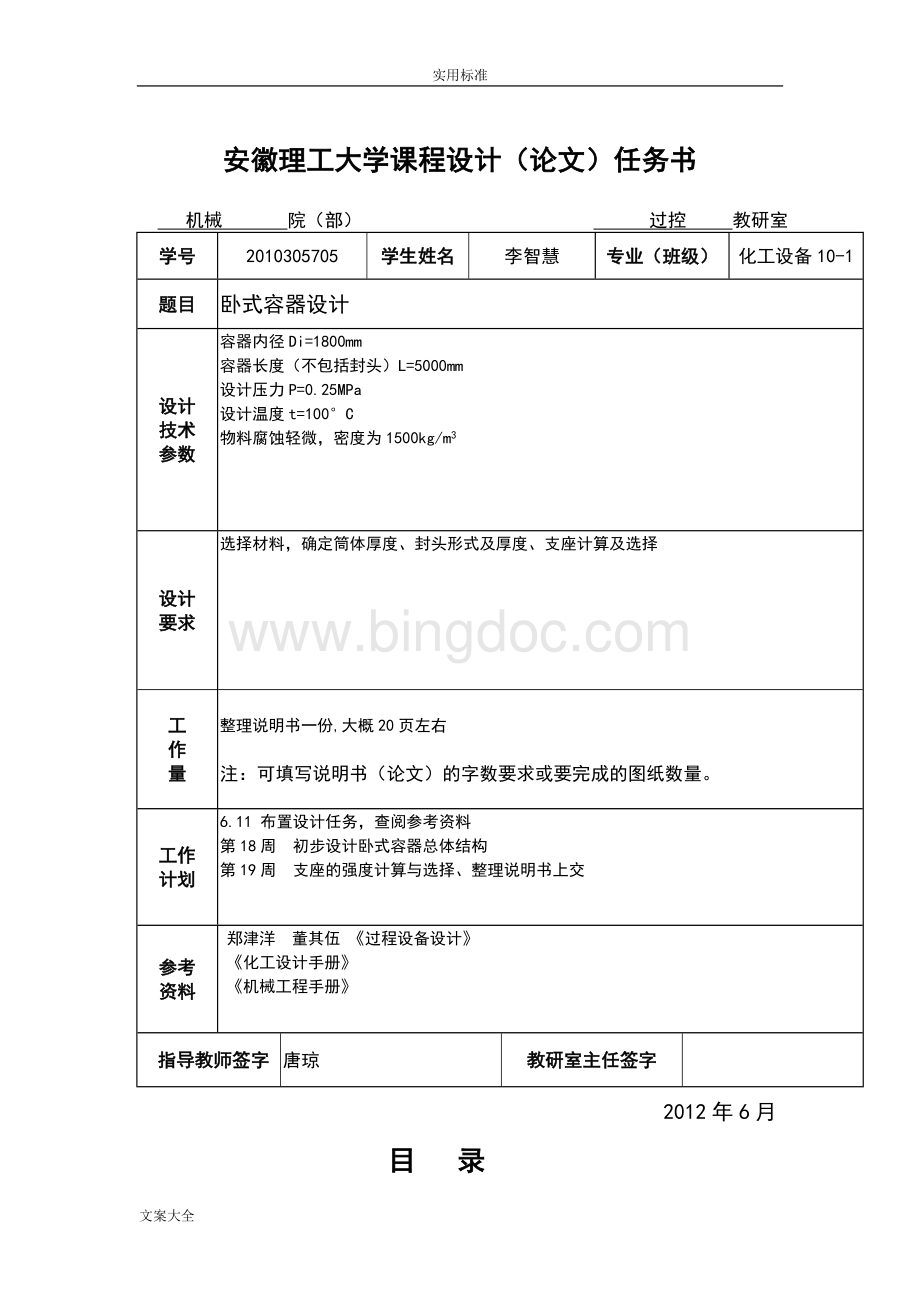

卧式压力容器课程设计Word文件下载.doc

《卧式压力容器课程设计Word文件下载.doc》由会员分享,可在线阅读,更多相关《卧式压力容器课程设计Word文件下载.doc(21页珍藏版)》请在冰点文库上搜索。

《化工设计手册》

《机械工程手册》

指导教师签字

唐琼

教研室主任签字

2012年6月

目录

一.计划任务书--------------------------------------------------------------1

二.目录-----------------------------------------------------------------------2

三.概述-----------------------------------------------------------------------4

3.1容器的分类---------------------------------------------4

3.2压力容器的结构特点-------------------------------------5

3.3压力容器筒体的结构型式---------------------------------5

四.总体结构设计-----------------------------------------------------------9

4.1设计技术参数-------------------------------------------9

4.2容器材料的选择-----------------------------------------9

4.3筒体壁厚设计------------------------------------------10

4.4封头厚度设计------------------------------------------10

4.5鞍座结构设计------------------------------------------11

4.5.1容器总质量与支座反力计算---------------------------11

4.5.2鞍座的选型-----------------------------------------12

4.5.3确定鞍座安装位置-----------------------------------13

五.应力校核--------------------------------------------------------------13

5.1筒体的轴向应力验算------------------------------------13

5.1.1轴向弯矩-------------------------------------------13

5.1.2轴向应力-------------------------------------------14

5.1.3轴向应力校核---------------------------------------15

5.2鞍座处的切向剪应力------------------------------------15

5.3验算筒体在支座横截面上的周向应力----------------------16

5.4鞍座尺寸校核------------------------------------------17

六.设计结果汇总表---------------------------------------18

七.参考文献---------------------------------------------20

三.概述

压力容器的用途十分广泛。

它是在石油化学工业、能源工业、科研和军工等国民经济的各个部门都起着重要作用的设备。

压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。

此外,还配有安全装置、表计及完全不同生产工艺作用的内件。

3.1容器的分类

1.按压力容器的设计压力(p)划分为低压、中压、高压和超高压四个压力等级:

(1)低压(代号L)0.1MPa≤p<

1.6MPa

(2)中压(代号M)1.6MPa≤p<

10.0MPa

(3)高压(代号H)10.0MPa≤p<

100.0MPa

(4)超高压(代号U)p≥100.0MPa。

2.按工艺过程中的作用不同分为:

(1)反应容器:

用于完成介质的物理、化学反应的容器。

(2)换热容器:

用于完成介质的热量交换的容器。

(3)分离容器:

用于完成介质的质量交换、气体净化、固、液、气分离的容器。

(4)贮运容器:

用于盛装液体或气体物料、贮运介质或对压力起平衡缓冲作用的容器。

3.根据容器的压力高低,介质的危害程度以及在生产过程中的重要作用,综合地将容器分为三类。

属于下列情况之一者为一类容器:

(1)非易燃或无毒介质的低压容器;

(2)易燃或有毒介质的低压分离器的换热容器。

属于下列情况之一者为二类容器:

(1)中压容器;

(2)剧毒介质的低压容器;

(3)易燃或有毒介质的低压反应容器和储运容器;

属于下列情形之一者为三类容器:

(1)高压、超高压容器;

(2)剧毒介质的中压容器

(3)易燃或有毒介质

(4)中压废热锅炉或内径大于1米的低压废热锅炉。

3.2压力容器的结构特点

一般承受内压的容器,除球形容器外,大多是由筒体和封头组成。

筒体是圆筒形壳体,封头则有多种型式,高压容器多采用平板封头;

中、低压容器的封头除平板和半球型外,还有半椭圆形封头,蝶形封头,锥形封头等。

3.3压力容器筒体的结构型式

圆柱形容器是最常见的一种压力容器结构形式,具有结构简单、易于制造、便于在内部装设附件等优点,被广泛用作反应器、换热器、分离器和中小容积储存容器。

圆筒形容器的容积主要由圆柱形筒体(以下简称圆筒)提供。

圆筒可分为单层式和组合式两大类。

单层式优点是结构简单。

但厚壁单层式圆筒也存在一些问题,主要表现在:

①除整体锻造式厚壁圆筒外,还不能完全避免较薄弱的深环焊接和纵焊缝,焊接缺陷的检测和消除均较困难;

且结构本身缺乏阻止裂纹快速扩展的能力;

②大型锻件及厚钢板的性能不及薄钢板,不同方向力学性能差异较大,韧脆转变温度较高,发生低应力脆性破坏的可能性也较大;

③加工设备要求高;

为此,人们相继研制了多种组合式圆筒。

常见的有以下几种:

(1)多层包扎式

这是目前世界上使用最广泛、制造和使用经验最为丰富的组合式圆筒结构。

筒节由厚度为12~25mm的内筒和厚度为4~12mm的多层层板两部分组成,筒节通过深环焊缝组焊成完整的圆筒。

为了避免裂纹沿厚度方向扩展,各层板之间的纵焊缝应相互错开75°

。

筒节的长度视钢板的宽度而定,层数则随所需的厚度而定。

制造时,通过专用装置将层板逐层、同心地包扎在内筒上,并借纵焊缝的焊接收缩力使层板和内筒、层板与层板之间相互贴紧,产生一定得预紧力。

每个筒节上均开有安全孔,这种小孔可使层间空隙中的气体在工作时因温度升高而排出;

当内筒出现泄漏时,泄漏介质可通过小孔排出,起到报警作用。

多层包扎式圆筒制造工艺简单,不需要大型复杂的加工设备;

与单层式圆筒相比安全可靠性高,层板间隙具有阻止缺陷和裂纹向厚度方向扩展的能力,减少了脆性破坏的可能性,同时包扎预应力可有效改善圆筒的应力分布;

对介质适应性强,可根据介质的特性选择合适的内筒材料。

但多层包扎式圆筒制造工序多、周期长、效率低、刚板材料利用率低,尤其是筒节间对接的深环焊缝对容器的制造质量和安全有显著影响。

这是因为:

①无损检测困难,环焊缝的两侧均有层板,无法使用超声检测,仅能依靠射线检测;

②焊缝部位存在很大的焊接残余应力,且焊缝晶粒易变得粗大而韧性下降,因而焊缝质量较难保证;

③环焊缝的坡口切削工作量大,且焊接复杂。

(2)热套式

采用厚钢板(30mm以上)卷焊成直径不同但可过盈配合的筒节,然后将外层筒节加热到计算的温度进行套合,冷却收缩后便得到紧密贴合的厚壁筒节。

热套式圆筒需要有较准确的过盈量,对卷筒的精度要求很高,且套合或组装成整体容器后,需再进行热处理以消除套合预应力及深环焊缝的焊接残余应力。

热套式圆筒除了具有包扎式圆筒的大多数优点外,还具有工序少,周期短等优点。

(3)绕板式

绕板式圆筒由内筒、绕板层和外筒三部分组成。

它是在多层包扎式圆筒的基础上发展起来的,两者的内筒相同,所不同的是多层绕板式圆筒是在内筒外面连续缠绕若干层3~5mm厚的薄钢板而构成筒节,绕板层只有内外两道纵焊缝。

为了使绕板开始端与终止端能与圆筒形成光滑连接,一般需要有楔形过渡段。

外筒作为保护层,由两块半圆或三块“瓦片”制成。

绕板式结构机械化程度高,制造效率高,材料的利用率也高(可达到90﹪以上)。

但由于薄卷板往往存在中间厚两边薄的现象,卷制后筒节两端会出现明显的累积间隙,影响产品的质量。

(4)整体多层包扎式

整体多层包扎式是一种错开环焊缝和采用液压夹钳逐层包扎的圆筒结构。

它首先将内筒拼接到所需的长度,两端焊上法兰或封头,然后在整个长度上逐层包扎层板,带全长度上包扎好并焊完磨平后再包扎第二层,直至所需厚度。

这种方法包扎时各层的环焊缝可以相互错开,另每层层板的纵焊缝也错开一个较大角度,是整个圆筒上避免出现深环焊缝。

圆筒与封头或法兰间的环焊缝改为一定角度的斜面焊缝,承载面积增大,具有高的可靠性。

(5)绕带式

绕带式是一种以钢带缠绕在内筒外面获得所需厚度圆筒的方法,主要有型槽绕带式和扁平钢带倾角错绕式两种结构形式。

①型槽绕带式是用特制的型槽钢带螺旋缠绕在特制的内筒上,内筒外表面上预先加工有与钢带相齿合的螺旋状凹槽。

缠绕时,钢带先经电加热,再进行螺旋缠绕,绕制后依次用空气和水进行冷却,使其收缩产生预紧力,可保证每层钢带贴紧;

各层钢带之间靠凹槽和凸肩相互齿合,缠绕层能承受一部分由内压引起的轴向力。

这种结构的圆筒具有较高的安全性,机械化程度高,材料损耗少,且由于存在预紧力,在内压作用下,筒壁应力分布较均匀。

但钢带需由钢厂专门轧制,尺寸公差要求严,技术要求高;

为保证邻层钢带能相互齿合,需采用精度较高的专用缠绕机床。

②扁平钢带倾角错绕式这是中国首创的一种新型绕带式圆筒。

内筒厚度约占总厚度的~,采用简单的“预应力冷绕”和“压棍预弯贴紧”技术,以相对于容器环向15°

~30°

倾角在薄内筒外交错缠绕扁平钢带。

钢带宽约80~160mm、厚约4~16mm,其始末两端分别与底封头和端部法兰相焊接。

大量的实验研究和长期使用实践证明,与其他类型厚壁圆筒相比,扁平钢带倾角错绕式圆筒结构具有设计灵活、制造方便、可靠性高、在线安全监控容易等优点。

四.总体结构设计

4.1设计技术参数:

4.2容器材料的选择

此设计选用A3R型号的钢板,查《化工容器及设备》【1】附录二,可知:

①在设计温度t=100℃,圆筒的厚度在6~16mm时:

,,许用应力:

②在设计温度t=100℃,圆筒的厚度在17~36mm时:

,许用应力:

4.3筒体壁厚设计

1.已知参数:

①筒体内径:

Di=1800mm,

②设计温度t=100°

③采用双面对接焊,局部无损检测:

④计算压力:

⑤圆筒的厚度在6~16mm时,许用应力:

⑥取钢板厚度负偏差:

⑦腐蚀裕量:

2.筒体壁厚设计

计算壁厚

设计壁厚

名义厚度,圆整为6mm。

有效厚度

对于碳素钢、低合金钢制的容器,规定不包括腐蚀裕量的最小厚度应不小于3mm,若加上2mm的腐蚀裕量,名义厚度至少应取5mm。

由钢材标准规格,名义厚度取为6mm。

3.检查

,没有变化,故取名义厚度6mm合适。

4.4封头厚度设计

1.选用标准椭圆形封头,长短轴比值为2,标准椭圆形封头计算公式

选自《过程设备设计》【2】

式中:

——形状系数,对标准椭圆形封头;

——焊封系数。

2.封头厚度设计

计算壁厚

设计壁厚

名义厚度,圆整为6mm。

有效厚度

3.校核

封头的最小厚度:

0.15%×

Di=0.15%×

1800=2.7mm<

n,

故取名义厚度满足要求。

4.参考JB1154-73,取封头的直边高度:

,

标准椭圆形封头的曲面高度:

4.5鞍座结构设计

4.5.1容器总质量与支座反力计算

容器总质量为:

①筒体的质量:

Di=1800mm,,L=5000mm的筒节

所以:

②封头的质量:

Di=1800mm,的椭圆形

查JB-T4746-2002钢制压力容器用封头得

封头其质量为,

所以

③容器充满液态介质时液态介质的质量:

筒体的总容积:

查《JB-T4746-2002钢制压力容器用封头》【3】得

封头的容积:

容器的总容积:

④附件质量(估计):

取

⑤容器的总质量:

⑥作用于每个支座的重力,即支座反力为:

4.5.2鞍座的选型

根据《JB/T4712-1992鞍式支座》【4】选轻型带垫板,120℃包角,焊制,四块筋板。

标记为:

JB/T4712-92,鞍座A1800-F,鞍座材料Q235-A-F.

4.5.3确定鞍座安装位置

安装在双支座上的卧式设备其情况与双支点梁相似。

若梁的全长为L,支座最合理位置应该是梁的外伸长度,这时跨间的最大弯矩与支座截面处的弯矩相等,故对于双支点卧式设备,从理论上讲,应取。

但是,由于封头的刚性大于筒体的刚性,封头对筒体有局部加强作用,若支座靠近封头,则可充分利用封头的加强效应,此时最好取(为筒体与封头的内径),且不大于.

因为:

且

所以取:

A=450mm

简图如下

五.应力校核

5.1筒体的轴向应力验算

5.1.1轴向弯矩

筒体长L=5000mm,A=450mm,封头凸出部分高H=450mm,

则,

根据《化工容器及设备》式6-68、6-69、6-71计算系数,,值:

鞍座截面处轴向弯矩:

=

=

跨中截面轴向弯矩:

=

=

5.1.2轴向应力

通过弯矩计算可知跨中轴向弯矩远大于鞍座处轴向弯矩,而,可以不考虑鞍座处的“偏塌”现象,因此,只计算跨中截面的轴向应力即可。

跨中截面最高点的轴向应力:

——壳体有效厚度,mm;

——筒体与封头的内径,mm。

则:

跨中截面最低点的轴向应力:

=

5.1.3轴向应力校核

A3R在设计温度t=100℃时的许用应力>

临界许用压力按《化工容器及设备》式5-22为:

远小于和

从验算可以看出,轴向应力在许用范围之内,满足强度及稳定性的要求。

5.2鞍座处的切向剪应力

因,可认为鞍座靠近封头,故封头对鞍座处筒体有加强作用。

根据公式计算切向剪应力。

鞍座包角,查《化工容器及设备》表6-13得,。

圆筒中的切向剪应力:

封头中的最大切向剪应力:

筒体中切向剪应力许用值

标准椭圆形封头中由内压引起的应力,可由椭圆封头壁厚计算公式导出下式

封头中的切向剪应力许用值取

故切向剪应力在许用范围之内。

5.3验算筒体在支座横截面上的周向应力

鞍座包角120°

时,查《化工容器及设备》表6-14,得,,查《JB/T4712-1992鞍式支座》得鞍座宽度,鞍座板作为加强板使用,以筒体厚度与鞍座板厚度之和代替,故筒体最低点处最大周向压缩应力公式应改写成

鞍座板厚度

故

容器的筒体部分长度,所以取计算长度,同样以代替,并以代替,则鞍座角边处的周向压缩应力为:

因为

所以,二者均满足校核条件。

到此为止,筒体与封头均满足校核条件的要求。

5.4鞍座尺寸校核

鞍座板宽度b已在验算周向压缩力时予以确定,腹板的宽度可按《化工容器及设备》式6-95进行校核。

系数由《化工容器及设备》表6-15查出为0.204;

按《JB/T4712-1992鞍式支座》得腹板厚度,鞍座最低点的高度。

鞍座有效截面的高度限制在以内,此值大于鞍座最低点的高度,故有效截面高度应为鞍座实际高度减去底板厚度。

则

所以,腹板的尺寸满足强度要求。

六.设计结果汇总表

设计参数

数值

单位

圆筒材料设计温度下许用应力[σ]

127

MPa

圆筒的内径D

1800

mm

圆筒的名义厚度

6

圆筒厚度附加量C

2.5

封头名义厚度

封头厚度附加量C

容器长度(不包括封头)L

5000

鞍座轴向宽度b

220

鞍座高度H

鞍座包角θ

120

°

鞍座底板中心至封头切线距离A

450

封头直边高度

25

筒体与封头的内径

900

筒体的质量G

254.34

kg

封头的质量

448.8

容器充满液态介质时液态介质的质量

21556.5

附件质量

1000

支座反力

114

KN

鞍座截面处轴向弯矩

跨中截面轴向弯矩

跨中截面最高点的轴向应力

跨中截面最低点的轴向应力

41.34

圆筒中的切向剪应力τ

31.85

封头中的最大切向剪应力

14.51

筒体最低点处最大周向压缩应力

鞍座角边处的周向压缩应力

鞍座腹板应力

10.1

七.参考文献

【1】余国,吴修慈,吴文林主编《化工容器及设备》.天津大学出版社,1988.10

【2】郑津洋,董其伍,桑芝富主编《过程设备设计》北京.化学工业出版社,

2010.6

【3】《JB-T4746-2002钢制压力容器用封头》

【4】《JB/T4712-1992鞍式支座》

文案大全