无碳小车制造设计方案Word下载.docx

《无碳小车制造设计方案Word下载.docx》由会员分享,可在线阅读,更多相关《无碳小车制造设计方案Word下载.docx(20页珍藏版)》请在冰点文库上搜索。

有0个高副

所以,自由度F=3*5-(2*7+0)=1

我们的势能小车只有唯一的原动件齿轮7,我们通过计算得出小车的自由度为1,所以

能够保证小车具有确定的运动。

2.3机构立体图分析:

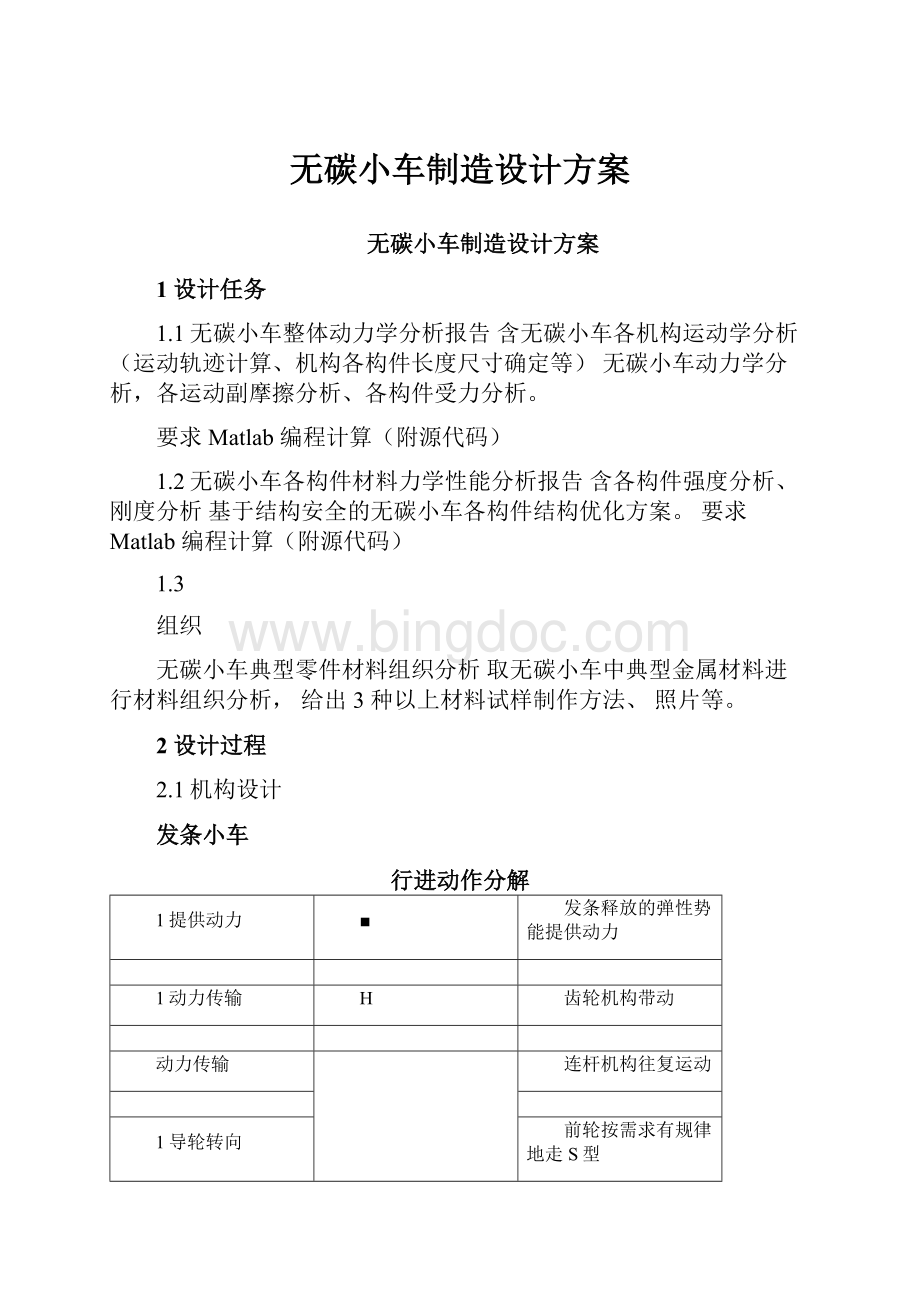

前轮转弯机构D大图

曲柄连杆机构R大图

2.3.1车架

车架不用承受很大的力,精度要求低。

考虑到重量加工成本等,车架采用木材加工制作成三角底板式。

可以通过回收废木材获得,已加工。

232原动机构

原动机构的作用是将发条的弹性势能转化为小车的驱动力。

能实现这一功能的方案有多种,就效率和简洁性来看齿轮最优。

小车对原动机构还有其它的具体要求。

1.驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。

2.到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击。

同时使发条

的动能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,发条本身还有较多

动能未释放,能量利用率不高。

3.由于不同的场地对轮子的摩擦摩擦可能不一样,在不同的场地小车是需要的动力也

不一样。

在调试时也不知道多大的驱动力恰到好处。

因此原动机构还需要能根据不同的需要

调整其驱动力。

4.机构简单,效率高。

2.3.3转向机构

转向机构是本小车设计的关键部分,直接决定着小车的功能。

转向机构也同样需要尽可

能的减少摩擦耗能,结构简单,零部件已获得等基本条件,同时还需要有特殊的运动特性。

能够将旋转运动转化为满足要求的来回摆动,带动转向轮左右转动从而实现拐弯避障的功能。

能实现该功能的机构有:

凸轮机构+摇杆、曲柄连杆+摇杆、曲柄摇杆、差速转弯等等。

其中本小车中采用曲柄连杆+摇杆机构

优点:

运动副单位面积所受压力较小,且面接触便于润滑,故磨损减小,制造方便,已

它不像凸轮机构有时需利

且设计较为复杂;

当给定这样就使机构结构复杂,

获得较高精度;

两构件之间的接触是靠本身的几何封闭来维系的,用弹簧等力封闭来保持接触。

缺点:

一般情况下只能近似实现给定的运动规律或运动轨迹,的运动要求较多或较复杂时,需要的构件数和运动副数往往比较多,

在高速时将引

增加;

机构中做平面复杂运动和作往复运动的构件所长生的惯性力难以平衡,起较大的振动和动载荷,故连杆机构常用于速度较低的场合。

在本小车设计中由于小车转向频率和传递的力不大故机构可以做的比较轻,可以忽略惯

性力,机构并不复杂,利用MATLAB进行参数化设计并不困难,加上个可以利用轴承大大减小摩擦损耗提高效率。

对于安装误差的敏感性问题我们可以增加微调机构来解决。

234行走机构

行走机构即为三个轮子,轮子又厚薄之分,大小之别,材料之不同需要综合考虑。

有摩擦理论知道摩擦力矩与正压力的关系为:

MN

对于相同的材料为一定值。

而滚动摩擦阻力f*怜,所以轮子越大小车受到的阻力越小,因此能够走的更

远。

但由于加工问题材料问题安装问题等等具体尺寸需要进一步分析确定。

2.4参数分析模型2.4.1动力学分析模型

a、驱动

提供的动力,有

MA业M22

i(其中2是考虑到摩擦产生的影响而设置的系数)

MANAFaR

b、转向

假设小车在转向过程中转向轮受到的阻力矩恒为M,其大小可由赫兹公式求得,

Nc

1

B

Rc

||2

2

11

2、

c

E2

Ei

cB2b

由于b比较小,故

M

c~4

cbB2

对于连杆的拉力Fc,有

sin

c2

□sin1l

4c(1

cos)

c2

CUk^OII1

l

cosc2

Mc

Fc

cos

c2C

sinc1

MiFccsin(c2)

c、小车行走受力分析

设小车惯量为I,质心在则此时对于旋转中心O的惯量为I'

IFaa

「c

-(A

—22NB

a1)dR(aa1a2)

小车的加速度为:

aA

A

aA

a

R

「2

2.4.2运动学分析模型

a、驱动:

则曲柄轴(轴1)转过的角度

小车移动的距离为(以A轮为参考)

ds

b、转向:

dh

则与1满足以下关:

解上述方程可得1与的函数关系式

C、小车行走轨迹

只有A轮为驱动轮,当转向轮转过角度时,则小车转弯的曲率半径为

b

ai

tan

小车行走ds过程中,小车整体转过的角度

d仝

当小车转过的角度为时,有

dxdssin

dydscos

为求解方程,把上述微分方程改成差分方程求解,通过设定合理的参数得到了小车运动

轨迹

243急回运动特性、传动角、死点分析

急回运动特性:

曲柄摇杆机构中,曲柄虽作等速转动,而摇杆摆动是空回行程的平均速度却大于工作行程的平均速度。

急回特性是连杆机构重要的运动特性,其急回运动的程度通

常用行程速比系数来衡量。

在曲柄连杆滑块机构中,推程传动角的大小是表示机构传动效率高低、传动性能优劣

的一个重要参数。

所以,如何在保证运动要求的前提下,获得优良的传动性能,就是设计的

目的。

死点指的是机构的传动角丫=0,这时主动件会通过连杆作用于从动件上的力恰好通过其回转中心,所以出现了不能使构件AB即从动件转动的顶死现象,机构的这种位置称为死点。

设滑块的行程速比系数K滑块的冲程H曲柄的长度a和连杆的长度bo根据作图法设计原理可得:

极位夹角0=180°

(K-1)/(K+1)

在厶AGQ中有:

H=(b+a)2+(b-a)2-2(b+a)(b-a)cos0

整理得:

b

]22

H2a(1cos)

(1)

\2(1cos)

由上述几何关系可见,在已知K(已知0)和H的情况下,对应曲柄的某一长度a,机构

的其它几何尺寸b可确定。

其中曲柄的转角为①=1800对应着机构的推程,即为推程运动角。

而曲柄的转角①

=180则对应着机构的回程,即回程运动角。

极限位置AB1C1和AB2C2分别为推程的

起始位置和终止位置。

如图所示ClAC20,所以机构有急回作用,此时行程速度变化系数为

k=180180

当机构以曲柄AB为原动件时,从动件滑块与BC所夹的锐角即为传动角,其最小传动角

将出现在曲柄AB垂直机架的位置。

即ABC

推程最小传动角min必出现推程起始位置AB1C1或曲柄滑块路程近垂直位置ABC时

当以曲柄AB为原动件时,因为机构的最小传动角min0,所以机构无死点位置。

但

当以滑块为主动件时,因为机构从动件曲柄AB与BC存在两处共线位置,故有两个死点位置。

本机构AB为原动件,所以无死点位置

244灵敏度分析模型

但由于加工误差和

小车一旦设计出来在不改变其参数的条件下小车的轨迹就已经确定,装配误差的存在,装配好小车后可能会出现其轨迹与预先设计的轨迹有偏离,需要纠正。

其

和指导如何调试这里对小

次开始设计的轨迹也许并不是最优的,需要通过调试试验来确定最优路径,着同样需要改变小车的某些参数。

为了得到改变不同参数对小车运行轨迹的影响,

车各个参数进行灵敏度分析。

通过MATLAE编程得到

i

幅值

-0.0117

周期

-0.09158

方向

528.135

176.5727

-35.3795

578.82

-0.3163

16.39132

528.1437

a1

1.465469

-0.27592

528.5547

曲柄半径r1

23.71445

-18.9437

535.3565

d

0.040819

-117.738

528.1465

转向杆的长

-1.63769

3.525236

527.5711

连杆长度

-176.955

-196.268

477.3561

2.4.5参数确定单位:

mm转向轮与曲柄轴轴心距b=150;

摇杆长c=60;

驱动轮直径D=35;

驱动轮A与转向轮横向偏距a仁70驱动轮B与转向轮横向偏距a2=70;

驱动轴与转向轮的距离d=127;

曲柄长r1=13

2.5零部件设计需加工的零件:

a.驱动轴

6061空心铝合金管。

外径6mm径3mm

b.车轮

聚甲醛板(POM板材)。

厚度:

8mm规格尺寸:

600*1200mm

c.车架

废木材。

规格尺寸:

150*100*4mm

d.曲柄

钢板。

厚度2mm

e.连杆、摇杆

6061实心铝管。

直径8mm

3设计结果与总结

小车最大的缺点是精度要求非常高,改进小车的精度要求,使能调整简单,小车便能达到很好的行走效果。

另外,在设计过程中,由于个人对此项目所运用到的各种软件未能很好掌握,所以很多地方会有所欠漏,在之后的设计中会努力锻炼,把设计的各种细节做得更

好。

4参考文献

朱理主编

建中、何晓玲主编

徐锦康主编

《机械原理》

《机械设计课程设计》

《机械设计》

附:

Matlab编程源代码

2.4.1动力学分析程序clearclcticn=1000;

h=linspace(0,0.5,n);

ii=3;

b=0.15;

R=0.111;

驱动轮A与转向轮横向偏距ala1=0.08;

驱动轮B与转向轮横向偏距a2a2=0.08;

%曲柄半径r1r1=0.01347;

%绳轮半径r2r2=0.006;

%驱动轴与转向轮的距离dd=0.18;

%转向杆的长cc=0.06;

l=sqrt(bA2+rT2)+(0.351)/1000;

%算法g=-10;

sd2=h/r2;

sd1=sd2/ii+pi/2;

C=lA2-2*cA2-r1A2.*(cos(sd1)).A2-(b-r1.*sin(sd1))92;

A=2.*c.*(b-r1.*sin(sd1));

B=-2*cA2;

af=asin(C./sqrt(A.A2+B.A2))-atan(B./A);

formatlongrou=a1+(d)./(tan(af));

s=sd2*R;

ds=s

(2)-s

(1);

dbd=ds./(rou);

bd=cumsum(dbd);

dy=ds*cos(bd);

dx=-ds*sin(bd);

x=cumsum(dx);

y=cumsum(dy);

xb=x-(a1+a2).*cos(bd);

yb=y-(a1+a2).*sin(bd);

xc=x-a1*cos(bd)-d*sin(bd);

yc=y-a1*sin(bd)+d*cos(bd);

toc

%动力学分析%参数输入%小车总质量mc=1.6+1;

Nc=9.8*mc/3;

%小车惯量rc=0.07;

I=mc*rcA2;

a3=0.05;

ll=l+m*((rou-a1)42+a3A2);

%传动效率

lmd=0.5;

%%%%%%%%%%%%%

%前轮半径

RC=0.05;

%前轮宽度

B=2/1000;

%弹性模量

E1=100*1000000000;

E2=150*1000000000;

mu=0.2;

%接触应力

sgmc=sqrt((Nc/B/RC)/(2*pi*(1-muA2)/E1));

bc=Nc/sgmc/2/B;

%摩擦因素muc

muc=0.1;

%摩擦力矩Mc

Mc=sgmc*muc*bc*BA2/4;

%摩阻系数

sgm=0.5/1000;

mMN=rou.*(m*9.8*r2*lmd-Nc*sgm)/R;

K=rou.*m*r2A2*lmd/RA2;

NCNB=Nc*sgm.*sqrt((rou-a1).A2+dA2)/RC+Nc*sgm*(rou-a1-a2);

RlA=ll./rou;

NRA=NCNB*R./rou;

aa=(mMN-NCNB)./(K+RlA);

plot(y,aa)

holdon

2.4.2运动学分析程序

clear

clc

tic

%符号定义

%驱动轴转过角度sd2%驱动轴传动比ii%转向轮轴心距b%转向杆的长c%转向轮转过的角度af%驱动轮半径R

驱动轮A与转向轮横向偏距al驱动轮B与转向轮横向偏距a2%驱动轴与转向轮的距离d

%小车行驶的路程s%」、车x方向的位移x%」、车丫方向的位移y%轨迹曲率半径rou%曲柄半径r1%绳轮半径r2

%参数输入n=1000;

h=linspace(0,0.5,n);

ii=3;

b=0.15;

R=0.111;

驱动轮A与转向轮横向偏距al

a1=0.08;

驱动轮B与转向轮横向偏距a2

a2=0.08;

%曲柄半径r1

r1=0.01347;

%绳轮半径r2

r2=0.006;

%驱动轴与转向轮的距离d

d=0.18;

%转向杆的长c

c=0.06;

%算法

g=-10;

sd1=sd2/ii+pi/2;

A=2.*c.*(b-r1.*sin(sd1));

af=asin(C./sqrt(A.A2+B.A2))-atan(B./A);

ds=s

(2)-s

(1);

dbd=ds./(rou);

bd=cumsum(dbd);

dy=ds*cos(bd);

dx=-ds*sin(bd);

x=cumsum(dx);

y=cumsum(dy);

xb=x-(a1+a2).*cos(bd);

yb=y-(a1+a2).*sin(bd);

xc=x-a1*cos(bd)-d*sin(bd);

yc=y-a1*sin(bd)+d*cos(bd);

plot(x,y,'

b'

xb,yb,'

xc,yc,'

m'

);

gridon

fori=1:

9

t=0:

0.01:

2*pi;

xy=0.01.*cos(t)-0.23;

yy=0.01.*sin(t)+i;

plot(xy,yy);

end

2.4.4灵敏度分析程序

%驱动轴转过角度sd2

%驱动轴与圆柱凸轮轴传动比ii

%转向轮与圆柱凸轮轴心距b%转向杆的长c%转向轮转过的角度af%驱动轮半径R

驱动轮A与转向轮横向偏距al驱动轮B与转向轮横向偏距a2%驱动轴与转向轮的距离d%小车行驶的路程s%」、车x方向的位移x%」、车y方向的位移y%轨迹曲率半径rou

%曲柄半径r1%绳轮半径r2

%参数输入n=10000;

l=sqrt(bA2+r1A2)+(0.351)/1000;

aa=zeros(1,8);

kk=zeros(3,8);

A1=zeros(9,4);

ddc=0.000001;

aa(1,1)=ii;

aa(1,2)=b;

aa(1,3)=R;

aa(1,4)=a1;

aa(1,5)=r1;

aa(1,6)=r2;

aa(1,7)=c;

aa(1,8)=l;

ifi>

aa(1,i-1)=aa(1,i-1)+ddc;

ii=aa(1,1);

b=aa(1,2);

R=aa(1,3);

a1=aa(1,4);

r1=aa(1,5);

r2=aa(1,6);

c=aa(1,7);

l=aa(1,8);

C=|A2-2*cA2-r1A2.*(cos(sd1))A2-(b-r1.*sin(sd1))A2;

format|ong

rou=a1+(d)./(tan(af));

p|ot(x,y)

ho|don

forj=fix(6.5*n/9):

fix(8.5*n/9)

ifx(j)==min(x(fix(6.5*n/9):

fix(8.5*n/9)))

A1(i,1)=x(j);

A1(i,2)=y(j);

ifx(j)==max(x)

A1(i,3)=x(j);

A1(i,4)=y(j);

aa(1,i-1)=aa(1,i-1)-ddc;

fori=2:

kk(1,i-1)=(A1(i,1)-A1(1,1))/ddc/14;

%幅值

kk(2,i-1)=(A1(i,4)-A1(1,4))/ddc/4;

%波长

kk(3,i-1)=A1(i,3)/ddc/8/8;

%角度

kk'