模具生产加工工艺排程.docx

《模具生产加工工艺排程.docx》由会员分享,可在线阅读,更多相关《模具生产加工工艺排程.docx(11页珍藏版)》请在冰点文库上搜索。

模具生产加工工艺排程

母模仁(材质420)

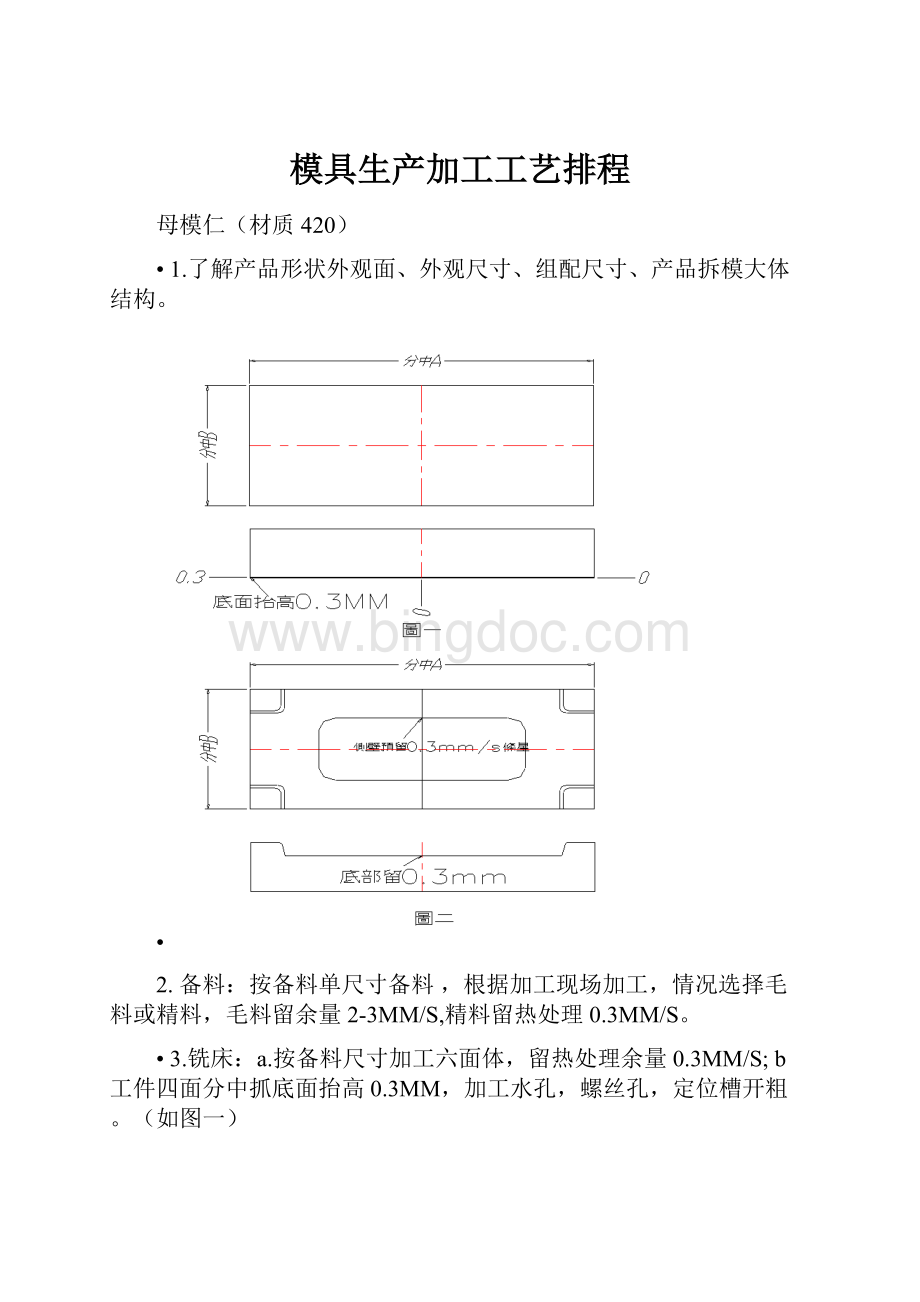

•1.了解产品形状外观面、外观尺寸、组配尺寸、产品拆模大体结构。

•

2.备料:

按备料单尺寸备料,根据加工现场加工,情况选择毛料或精料,毛料留余量2-3MM/S,精料留热处理0.3MM/S。

•3.铣床:

a.按备料尺寸加工六面体,留热处理余量0.3MM/S;b工件四面分中抓底面抬高0.3MM,加工水孔,螺丝孔,定位槽开粗。

(如图一)

•4.CNC开粗:

a.工件四面分中抓底面抬高0.3MM,按程式开粗加工正反面,侧壁留余量0.3MM/S,底面留0.3MM(如图二)b.工件完成自检后送质控检测开粗情况。

•5.热处理:

a.工件检测OK后送钳工攻牙,并确认热处理前加工完后,登记发热处理加工,母模仁一般情况下要求材质:

420,硬度HRC48±1°;b.工件热处理回厂后送质控检测硬度,变形。

•6.研磨:

工件四面分中底面研磨0.3MM,见光加工至图面尺寸,公差±0.01mm(如图一),工件完成后送质控质检。

•7.CNC精加工:

a.按图面尺寸四面分中抓底面精加工(如图三)。

b.型腔部分底部精到字体最高面,抛光后加工下一工序,以便保证字体美观。

四个定位加工时,单边过切0.015mm,以防公母模仁擦破撑住(如图三),底部定位槽需用定位块实配加工。

C.工件加工完成后自检OK,送质控检测

•8.线割:

工件四面分中抓底面按图面尺寸加工入子孔进胶孔,入子孔公差为

异形孔用入子实配加工完成後送质检检测.

•9.放电:

按图面四面分中抓底面放电加工,模仁上机前加工人员检查模仁口部有无撞坏圆角,电极有无变形等情况

•10.抛光:

加工人员对照产品外观要求及钳工交接事项,要求顺产品脱模方向抛光加工,保证其工件无圆角无变形

二、公模仁

•1.备料:

按备料单尺寸备料,根据加工现场加工情况选择毛料或精料,毛料余量2-3MM/S,精料余量0.3MM/S.

•

2.铣床:

a.按备料尺寸加工六面体,留热处理余量0.3MM/S;b.四面分中抓底抬高0.3MM,加工水孔,螺丝孔,顶针穿丝孔,定位槽开粗(如图一),工件OK後送质控检测

•3.CNC开粗:

a.工件四面分中抓底面抬高0.3MM,按程式开粗加工正反面,侧壁留余量0.3MM/S,最高面预留0.5MM(如图4)

•4.热处理:

a.工件经钳工功牙确认热处理前加工完成情况後送质控检测;b.热处理加工公模仁一般情况要求材质SKD61硬度HRC±1度,热处理完成回厂後质控检测工件变形度,硬度情况.

•5.研磨:

工件四面分中,底面研磨0.3MM,加工至图面尺寸公差±0.01,(如图一),工件完成後送质控检测.

•6.线割:

按图面尺寸四面分中,抓底面加工顶针孔,入子孔,斜销孔公差为

顶针孔,丝筒孔一般为±0加2.如有异形入子孔需用入子实配加工,工件完成送质控检测

•7.CNC精加工:

a.按图面尺寸四面分中抓底面精加工正反面,(如图三).b.形腔顶面CNC加工至字体最高面,胶片部分整体预留0.1MM余量,配入子斜销一起加工外观面,PL面CNC尽量做到数或补一精工电极,四个定位台到位,反面定位槽用定位块实配加工,斜销孔侧壁单边预留0.1MM,底部尽量到位,以防线割与CNC加工有偏位过切;c.工件加工完成後自检OK送质控检测尺寸情况.

•8.放电:

按图面四面分中抓底面放电加工,模仁上机前加工人员检查模仁有无撞伤,电极有无变形等情况,先放电加工斜销孔侧壁清角,以便配入斜销一起放电加工,保证外观面一致,尽量整体NC线割电极一体,再装起来整体放电加工.

•9.抛光:

加工人员对照产品外观要求及钳工交接事项,按产品脱模方向抛光加工筋位卡扣等情况以便出模

三、牛角入子

•1.快丝:

按图面尺寸加工外形,留研磨余量0.1MM/S.

•2.研磨:

加工入子外形尺寸,挂台斜面,厚度民尽量公差+0.02MM,以便实配模仁

•3.放电:

先单独放电加工牛角形状尺寸,再配入模仁整体电极放电加工,以便保证外观面美观,一致.注:

制作中牛角进胶标准(如图五)

•4.抛光:

牛角状流道顺利脱模

四、斜销

•1.按图面尺寸加工斜销最大外形尺寸,顶面留0.05MM,以便配入公仁放电加工,顶面火花纹外观.

•2.按图面尺寸研磨加工直角形状及外形台阶磨线头(如图六)

•3.放电按图面加工胶位部分,加工完成後送质控

•4.抛光:

按钳工交接顺脱方向加工作业.

母模仁加工流程(材质:

420)

•1.备料:

按备料尺寸备料,毛胚料预留後加工余量2-3MM/S

•

2.铣床:

按备料单尺寸加工六面体,预留热处理後研磨余量0.3MM/S,工件四面分中(图一),抓底面(如图二)预留热处理後研磨余量0.3MM,按图加工螺丝孔,水路孔,定位槽开粗,穿丝孔,加工完成後送质控检测.

•3.CNC粗:

工件四面分中(图一),抓底面抬刀0.3MM(图二),作为工件底面零位置面,按程式粗加工,加工完成後送质控检测.

•4.热处理:

工件经钳工攻牙并确认热处理前加工完成後送热处理.材质:

420,硬度HRC±1度,热处理完成後送质控检测硬度,变形.

•5.研磨:

工件六面分中研磨加工到图面尺寸(图一),公差:

±0.01MM,加工完成後送质控检测.

•6.CNC精:

工件四面分中(图一),抓底面为零位对刀(图三),按程式加工,确认加工完成,表面无弹刀痕,台阶後送质控检测

•7.线割:

工件四面分中(图一),按图加工入子孔,进胶孔,入子孔加工爲

加工完成後送质控检测.(非精密模具入子孔公差可单边0.02mm)

•8.放电:

工件四面分中(图一),抓底面爲0位(图三),按程式单放电坐标加工,模仁上机前检查其口部有无摺角,撞伤,电极无变形,撞伤,刀痕後,放电加工,确认加工完成後送质控检测

•9.抛光:

加工人员接到工件後,对照产品外观处理,彩图及钳工标示交接,明确加工要求後顺产品脱模方向加工,抛顺,保证其工件无圆角,摺角,

二、公模仁加工流程(材质:

SKD61)

•1.备料:

按备料单尺寸备料,毛肧料预留後加工余量2-3MM/S

•

2.铣床:

按备料单尺寸飞料六面体,预留热处理後研磨余量0.3MM/S,工件四面分中(图一),抓底面(图二),预留热处理余量0.3MM,按图加工螺丝孔,穿丝孔,水路孔,定位槽开粗,确认加工完成後送质控检测.

•3.CNC粗:

工件四面分中(图一),抓底面抬刀0.3MM,为工件底面0位,按程式粗加工,粗加工完成後送质控检测.

•4.热处理:

工件经钳工攻牙并确认热处理前加工完成後送热处理:

材质:

SKD61,硬度:

HRC48±1度,加工完成後送质控检测硬度,变形.

•5.工件六面分中研磨到图面尺寸(图一),公差:

±0.01,加工完成後送质控检测

•6.研磨:

工件四面分中(图一),抓底面为0位对刀(图三),按程式加工,四角定位台侧面加工过切0.02MM/S(图4),确认加工完成後,表面无台阶,弹刀痕後送质控检测

•7.线割:

工件四面分中(图一),按图加工顶针,入子及斜销孔,入子斜销孔公差为

顶针为±0.01mm,加工完成後送质控检测.

•8.放电:

工件四面分中(图一),抓底面为0位(图三).按程式单放电坐标加工,模仁上机前检查有们摺角,撞伤,电极无变形,撞伤,刀痕後放电加工,确认加工完成後送质控检测

•9.抛光:

加工人员接到工件後,对照产品外观处理,彩图及钳工标示交接,明确加工要求後顺产品脱模方向加工,抛顺.

三、滑块加工流程(材质420)

•1.备料:

按备料单备料,毛肧料预留後加工余量2-3MM/S.

•

2.铣床:

a.按备料单尺寸加工六面体.留热处理余量0.3MM/S;b.工件四面分中(图一),抓底面预留0.3MM热处理後研磨余量(图2),按图加工螺丝孔,水路孔,挂台开粗,加工完成後送质控检测.

•3.CNC开粗:

工件四面分中(图一),抓底面对刀抬刀0.3MM,作为工件底面0位面,按程式粗加工,加工完成後送质控检测

•4.热处理:

工件经钳工攻牙并确认热处理前加工完成後送热处理:

材质:

420,硬度:

HRC48±1度,热处理完成後,送质控检测硬度,变形.

•5.研磨:

工件四面分中研磨到图面尺寸(图一),抓底面磨掉0.3MM(图二),注:

抓直角时应以长边较直,磨平,抓短边直角.加工完成後送质控检测.

•6.CNC精:

工件四面分中(图一),抓底面(图三)对刀,按程式加工,确以加工完成,表面无弹力痕,台阶後下机,送质控检测

•7.放电:

工件四面分中(图一),抓底面(图三).按程式单放电坐标加工,工件上机前应检查口部有无撞伤摺角,电极无变形,加工面无刀纹,撞痕後放电加工,确认加工完成後送质控检测

•8.抛光:

加工人员接到工件後,对照产品外观处理要求彩图,及钳工标示交接,明确加工要求後顺产品脱模方向加工抛顺,保证其工件无摺角,圆角.

五、斜销加工流程

•1.线割:

按图档编辑程式,按侧视图线割主体,模仁与斜销插破面时,插破面应预留配模余量0.05MM(图一).用大於斜销宽度尺寸0.1-0.5MM热处理後的板料,按程式加工,线头应留在斜销挂台方向正面(图二).

•

2.研磨:

工件接线头,抓直角,外形尺寸及台阶,筋位,加工到尺寸,加工完成送质控检测.

•3.快丝:

按图加工斜销挂台,以工件R头部高点取数,留0.2MM/S,研磨余量(图三)

•4.研磨:

研磨按图加工挂台到尺寸:

加工完成後送质控检测.

•5.放电:

检查工件,电极有无变形,撞伤後,将正弦台调到图面斜度,按程式坐标放电加工确认加工完成後送质控检测.

•6.抛光:

按钳工标示,顺脱模方向抛光.

六、入子加工图(材质:

SKD61)

•

1.快丝:

按视图加工入子外形,留工艺台,高度同挂台尺寸一样(图一),留研磨余量0.1MM/S

•2.研磨:

按图加工入子外形尺寸,挂台斜面及直角筋位,公差:

加工完成後送质控检测.

•3.放电:

装入模仁放电.

•4.抛光:

按钳工交接标示顺脱模方向抛顺.