DZL213型锅炉高硫无烟煤烟气袋式除尘湿式脱硫系统设计书.docx

《DZL213型锅炉高硫无烟煤烟气袋式除尘湿式脱硫系统设计书.docx》由会员分享,可在线阅读,更多相关《DZL213型锅炉高硫无烟煤烟气袋式除尘湿式脱硫系统设计书.docx(32页珍藏版)》请在冰点文库上搜索。

DZL213型锅炉高硫无烟煤烟气袋式除尘湿式脱硫系统设计书

DZL2-13型锅炉高硫无烟煤烟气袋式除尘湿式脱硫系统设计书

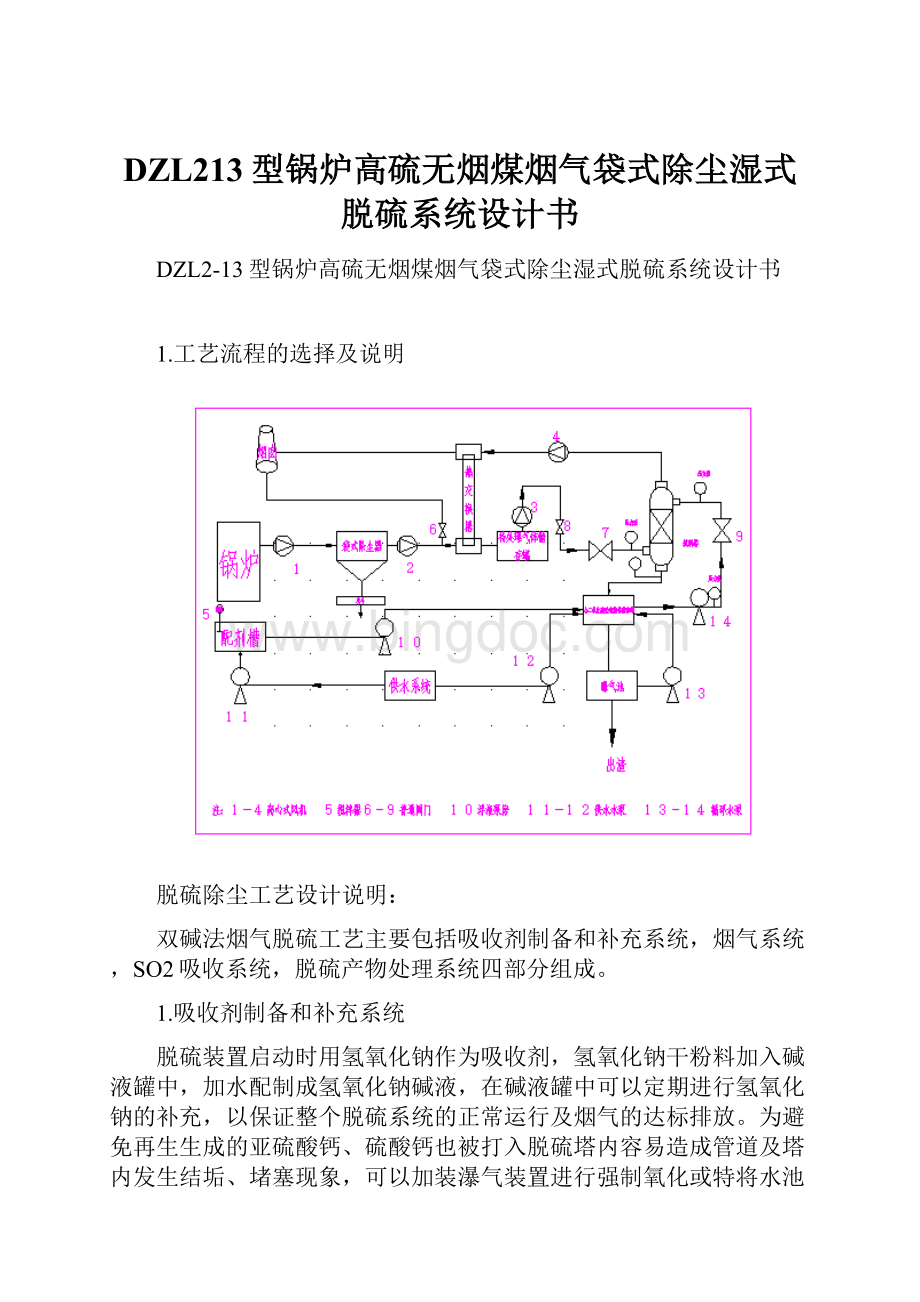

1.工艺流程的选择及说明

脱硫除尘工艺设计说明:

双碱法烟气脱硫工艺主要包括吸收剂制备和补充系统,烟气系统,SO2吸收系统,脱硫产物处理系统四部分组成。

1.吸收剂制备和补充系统

脱硫装置启动时用氢氧化钠作为吸收剂,氢氧化钠干粉料加入碱液罐中,加水配制成氢氧化钠碱液,在碱液罐中可以定期进行氢氧化钠的补充,以保证整个脱硫系统的正常运行及烟气的达标排放。

为避免再生生成的亚硫酸钙、硫酸钙也被打入脱硫塔内容易造成管道及塔内发生结垢、堵塞现象,可以加装瀑气装置进行强制氧化或特将水池做大,再生后的脱硫剂溶液经三级沉淀池充分沉淀保证大的颗粒物不被打回塔体。

另外,还可在循环泵前加装过滤器,过滤掉大颗粒物质和液体杂质。

2.烟气系统

锅炉烟气经烟道进入除尘器进行除尘后进入脱硫塔,洗涤脱硫后的低温烟气经两级除雾器除去雾滴后进入主烟道,经过烟气再热后由烟囱排入大气。

当脱硫系统出现故障或检修停运时,系统关闭进出口挡板门,烟气经锅炉原烟道旁路进入烟囱排放。

3.SO2吸收系统

锅炉烟气从烟道切向进入主塔底部,在塔内螺旋上升中与沿塔下流的脱硫液接触,进行脱硫除尘,经脱水板除雾后,由引风机抽出排空。

脱硫液从螺旋板塔上部进入,在旋流板上被气流吹散,进行气叶两相的接触,完成脱硫除尘后从塔底流出,通过明渠流到综合循环池。

4.脱硫产物处理系统

脱硫系统的最终脱硫产物仍然是石膏浆,从曝气池底部排浆管排出,由排浆泵送入水力旋流器。

由于固体产物中掺杂有各种灰分及NaSO4,严重影响了石膏品质,所以一般以抛弃为主。

在水力旋流器内,石膏浆被浓缩(固体含量约40%)之后用泵打到渣处理场,溢流液回流入再生池内。

2.除尘器的设计及计算

2.1燃煤锅炉烟气量、烟尘和二氧化硫浓度的计算

2.1.1标准状况下理论空气量

Qa'=4.67×(1.867C+5.56H+0.7S-0.7O)

式中:

C、H、S、O--分别为煤中各元素所含的质量分数

Qa'=4.76×(1.867+0.65+5.56×0.04+0.7×0.03-0.7×0.02)

=1.44×4.76

=6.868(m3/㎏)

2.1.2标准状态下理论烟气量

Qs'=1.867×(C+0.375S)+11.2H+1.24W+0.016Qa¹+0.79Qa¹+0.8N

式中:

Qa′——标准状态下理论空气量m3/kg;

W——煤中水分的的质量分数;

N——N元素在煤中的质量分数。

Qs'=1.867×(0.65+0.375×0.03)+11.2×0.04+1.24×0.1+0.806×6.868+0.8×0.01

=7.35(m3/㎏)

2.1.3标准状态下实际烟气量

Qs=Qs'+1.016×(α-1)×Qa'

式中:

a——空气过剩系数;

Qa′——标准状态下理论空气量m3/kg;

Qs′——标准状态下理论烟气量m3/kg。

Qs=7.35+1.016×(1.3-1)×6.868

=9.44(m3/㎏)

注意:

标准状态下烟气流量Q应以m3/h计,因此,Q=Qs×设计耗煤量

Q=Qs×设计耗煤量=9.44×350=3304m3/h

2.1.4烟气含尘浓度

C=

×A(m3/㎏)

式dsh–排烟中飞灰占煤中不可燃成分的质量分数

A–煤中不可燃成分的含量

Qs—标准状态下实际烟气量,m3/kg。

C=

×0.15=2.604(g/m3)

2.1.5标准状态下烟气中二氧化硫的浓度的计算

Cso2=

×106(㎎/m3)

式S–煤中硫的质量分数;

Qs–标准状态下燃煤产生的实际烟气量m3/㎏

Cso2=

×106=

=6.36×103(㎎/m3)

2.2除尘器的选择

2.2.1除尘效率

η=1-

=1-

=96.16%

2.2.3工况下烟气流量

Q/=

(m3/h)=

=5418.21(m3/h)

则烟气的流量为

2.2.4除尘器的选择及计算

根据工况下烟气量、烟气温度及要求达到的除尘效率来确定除尘器(袋式除尘器)

袋式除尘器是使含尘气体通过滤袋滤去其中离子的分离捕集装置,是过滤式袋式除尘器中一种,其结构形式多种多样,按不同特点可分为圆筒形和扁形;上进气和下进气,内滤式和外滤式,密闭式和敞开式;简易,机械振动,逆气流反吹,气环反吹,脉冲喷吹与联合清灰等不同种类,其性能比较如下表:

除尘种类

除尘效率%

净化程度

特点

简易袋式

30

中净化

机械振动袋式

90

中净化

要求滤料薄而光滑,质地柔软,再过滤面上生成足够的振动力。

脉冲喷吹袋式

99

细净化

清灰方式作用强度很大,而且其强度和频率都可以调节,清灰效果好

气环式袋式

99

细净化

适用高湿度、高浓度的含尘气体,造价较低,气环箱上下移动时紧贴滤袋,使滤袋磨损加快,故障率较高

通过我组比较最终决定选用袋式除尘器,根据处理烟气性质及不同型式的袋式除尘器的优缺点,最终决定选用MC6—I型系列逆喷脉冲袋式除尘器。

脉冲袋式除尘器是一种周期性的向滤袋内或滤袋外喷吹压缩空气来达到清除滤袋上积尘的袋式除尘器,它具有处理风量大,除尘效率高的优点,而且清灰机构设有运动部件,滤袋不受机械力作用,损伤较小,滤袋使用周期长的特点。

用《除尘器手册》中选取MC系列逆喷脉冲袋式除尘

结构特点:

主要由上箱体,中箱体,下箱体,排灰系统与喷嘴系统等几个主要部分组成。

上箱体内设有多孔板,滤袋,滤袋框架;下箱体包括进气口、灰斗、检查门;排灰系统由减速装置和排灰装置组成;控制仪、控制阀、脉冲阀、喷嘴管与气包等组成喷吹系统。

工作原理:

含尘气体由下箱体的进风口进入除尘器内经过滤袋过滤。

粉尘被阻留在袋外,净化气体进入袋内经过文氏管,由排风口排出机外,阻留在滤袋上的粉尘通过用电控(D)、机控(J)或气控(Q)中的一种方式,控制开启脉冲阀定时分排,对滤袋进行清灰,其主要性能与主要结构尺寸见下表:

型号

过滤面积m2

滤袋数量/条

处理风量m3/h

脉冲阀个数/个

外形尺寸/长×高×宽

MC36—I

27

36

3250~6480

6

1425×1678×3600

设备质量/kg

滤袋尺寸/mm

设备阻力/Pa

除尘效率

入口含尘浓度g/m3

过滤风速/m/min

1116.80

Φ120×2000

1200~1500

>99%

2~14

2~4

主要结构尺寸:

型号

A

A1

B

B1

H

MC36—I

1678

1150

1340

1100

3660

影响因素:

过滤风速、滤料风速、滤料种类、清灰方式、入口含尘浓度、处理气体性质、净化物料种类等。

2.2.5管道布置及各管段的管径

1.各装置及管道布置原则

根据锅炉运行情况和锅炉房现场的实际情况确定各装置的位置,一旦确定了各装置的位置,管道的布置也就基本可以确定了,对各装置及管道的布置应力求简单,紧凑,管路短,占地面积小,并使安装,操作和检修方便。

2.管径的确定

式中:

v—烟气流速m/s(对于锅炉烟尘v=10~15m/s)

取v=13m/s则

圆整并选取风值:

钢制板风管

外径D/mm

外径允许偏差/mm

壁厚/mm

400

±1

0.06

内径d1=400-2×0.6=398.8m

由公式

得

烟气流速

由此可知,除尘器中的管径设计合理

2.2.6烟囱的设计

1.烟囱高度的计算

根据锅炉的蒸发量(t/h),然后根据锅炉大气污染物排放标准中的规定表确定烟囱高度

锅炉烟囱高度

锅炉总额蒸发量(t/h)

<1

1~2

2~6

6~10

10~20

20~35

烟囱的最低高度(m)

20

25

30

35

40

45

由于给定锅炉型号DZL2—13蒸发量为2t/h,故选定烟囱高度为30m

烟囱抬升高度:

Qh=CpVo(Ts-Ta)

=1.38×0.918×(160-20)

=177.36KW

Qh—烟囱的热排放率

Cp—标况下的烟气平均比定压热容,取Cp=1.38kg/m3K

Vo—标准状态下的烟气排放量m3/s

Ts—烟气出口温度

Ta—当地最近5年平均气温值K=273+20=293K

由于177.36KW<2100KW,则

Vs—烟率出口速度m/s

D—烟囱出口内径m

Qh—烟囱的热排放率

u—烟囱出口的环境平均风速m/s,取2.5m/s

烟囱总高度H为:

H=Hs+Δh=33.76m

2.烟囱直径的计算

烟囱出口内径按如下公式:

圆整取d=0.4m

Q—通过烟囱的总烟量m3/h

W—按下表选取的烟囱出口烟气流速m/s,选W=4m/s,

烟囱出口烟气流速

通风方式

运行情况

全负荷

最小负荷

机械通风

10~20

4~5

自然通风

6~8

2.5~3

烟囱底部直径:

d1=d+2ih=0.40+2×0.02×30=1.50m

d—烟囱出口直径m

H—烟囱高度m

i—烟囱锥度,取I=0.02

烟囱的抽力:

H—烟囱高度m

tk—外界空气温度℃

tp—烟囱内烟气平均温度℃

B—当地大气压Pa

烟囱的阻力损失计算

采用砖砌烟囱,阻力可按下式计算

-摩擦阻力系数,0.04

-管道长度,m

-管道直径,0.9m

-烟气密度Kg/m3

-管内烟气平均流速

则最大地面浓度

可见地面最大浓度小于国家规定,烟囱高度设计合理

2.2.7系统阻力的计算

1、摩擦阻力损失

L—管道长度,md—管道直径,m

ρ—烟气密度,Kg/m3v—管中烟气流速,m/s

λ—摩擦阻力系数,是气体雷诺数和管道相对粗糙度的函数,可以查手册得到。

(实际中金属管取0.02,砖砌或混凝土管道取0.04。

)

对于Ф400圆,L=50m

ρ=

ΔPL=

=150.65Pa

2、局部压力损失

=

=6.026Pa

ε—异形管件的局部阻力系数,可以在有关手册中查到或通过实验求得。

v—与ε相对应的断面平均气流速度,m/s

ρ—烟气密度,Kg/m3

L1=0.05xtan67.5o=0.12m

a、除尘器进气管的阻力损失计算

如图所示,进气管管道计算如下:

渐缩管的计算

α≤45o时ε=0.1

取α=45ov=12.05m/s

=6.026Pa

设两个均为90o弯头

D=400mm 取R=1.5D 则ε=0.175

=21.09Pa

渐扩管的计算

=0.50

查《化工原理》附表则ε=0.25

=15.06Pa

L3=

=0.12m

b、除尘器出气管的阻力损失的计算

如图所示,出气管管道计算如下:

渐扩管的计算

α≤45o时ε=0.1

取α=30ov=12.05m/s

=6.026Pa

L4=

=0.12m

两个90o弯头

D=400mm, 取R=1.5D 则ε=0.175

=21.09Pa

C、对于T型三通

ε=0.55

=33.14Pa

则系统总阻力[其中锅炉出口前阻力550Pa,除尘器阻力1400Pa(一般为1200~1500Pa)]

∑h=150.65+6.026+6.026+21.09+15.06+6.026+21.09+33.14+550+1300

=2106.70Pa

2.2.8风机和电机的选择和计算

1、标准状态下风机风量的计算

Q1=

=5961.47m3/h

1.1—风量备用系数B—当地大气压KPa

Q—标准状态下风机前的风量,m3/h

tp—风机前烟气温度OC,若管道不长,可以近似取锅炉排烟温度

2、风机风压的计算

=2154.79Pa

1.2—风压备用系数∑Δh—系统总阻力,Pa

tp—风机前烟气温度OCty—风机性能表中给出的实验用气体温度,OC

Py—标准状态下烟气密度1.36Kg/m3Sy—烟囱产生的抽力,Pa

根据Hy和Qy选定Y8-39的引风机,性能表如下

型号

全压/(Pa)

风量/(m3/h)

功率/Kw

转速/(r/min)

Y8-39

2136~5762

2500~26000

3~37

2850

3、电动机功率的计算

Qy—风机风量,Hy—风机风压

Y1—风机在全头时的效率(一般为0.6)

y2—机械传动功率(用V形带动传动时=0.95)

—电动机备用系数,对引风机=1.3

根据电动机的功率,风机转速,传动方式,选定Y160L-6型电动机(功率是11Kw)

性能参数如下:

Y160L-6型电动机性能表

功率(Kw)

型号

转速r/min

效率(%)

功率因数cos

11

Y160L-6

970

87

0.78

3.填料塔的设计及计算

3.1吸收SO2的吸收塔的选择

名 称

操作参数

优 点

缺 点

填

料

塔

空塔气速2.0~5.0m/s

液气比0.5~1.0L/m3

压力损失200~1000Pa

结构简单,设备小,制造容易,占空间小;液气比小,能耗低;气液接触好,传质较易,可同时除尘、降温、吸收

不能无水运行

自

激

湍

球

塔

液气比1~10L/m3

喷淋密度6~m3/(m2.h)

压力损失500Pa/m

空塔气速0.5~1.2m/s

结构简单,制造容易;

填料可用耐酸陶瓷,较易解决防腐蚀问题;

流体阻力较小,能量消耗低;

操作弹性较大,运行可靠。

不能无水运行

筛

板

塔

空塔气速1.0~3.0m/s

小孔气速16~22m/s

液层厚度40~60mm

单板阻力300~600Pa

喷淋密度12~15m3/(m2.h)

结构较简单,空塔速度高,处理气量大;

能够处理含尘气体,可以同时除尘、降温、吸收;

大直径塔检修时方便

安装要求严格,塔板要求水平;

操作弹性较小,易形成偏流和漏液,使吸收效率下降。

喷

淋

塔

空塔气速2.5~4.0m/s

液气比13~30L/m3

压力损失500~2000Pa

结构简单,造价低,操作容易;

可同时除尘、降温、吸收,压力损失小

气液接触时间短,混合不易均匀,吸收效率低;

液体经喷嘴喷入,动力消耗大,喷嘴易堵塞;

产生雾滴,需设除雾器

通过比较各种设备的性能参数,填料塔具有负荷高、压降低、不易堵、弹性好等优点,具有很高的脱硫效率,所以选用填料塔吸收二氧化硫。

3.2脱硫方法的选择

3.2.1工艺比较

湿法脱硫是采用液体吸收剂洗涤SO2烟气以除去SO2的技术

本设计为高浓度SO2烟气的湿法脱硫

近年来尽管半干法和干法脱硫技术及其应用有了较大的发展空间,但是湿法脱硫仍是目前世界上应用最广的脱硫技术,其优点是技术成熟,脱硫效率高,操作简便,吸收剂价廉易得适用煤种范围广,所用设备较简单等优点。

常用方法有石灰/石灰石吸收法、钠碱吸收法、氨吸收法

其工艺比较见下表:

项目

优点

缺点

石灰/石灰石吸收法

脱硫效率高,吸收剂资源广泛,价格低廉,副产品石膏可用建筑材料

系统复杂,占地面积大,造价高,容易结垢造成堵塞,运行费用高,只使用大型电站锅炉

氢氧化钠吸收法

价格便宜,脱硫效率高,副产品的溶解度特性更适用加热解吸过程,可循环利用,吸收速度快

高温下NaHSO3转换成Na2SO3,丧失吸收二氧化硫的能力

氨吸收法

脱硫效率高,运行费用低

吸收剂在洗涤过程中挥发产生氨雾,污染环境,投资大

综合本工艺流程图及上述几种常用脱硫的优缺点比较,经过比较全面考虑,最终我们组选用钠碱吸收法进行脱硫,即采用NaOH来吸收烟气中的SO2,再用石灰石中和再生,再生后的溶液继续循环利用。

该法吸收剂采用钠碱,故吸收率较高,可达95%,而且吸收系统内不生成沉淀物,无结垢和阻塞问题。

其反应机理:

2NaOH+SO2→Na2SO3+H2O

Na2SO3+SO2+H2O→2NaHSO3

Na2SO3同样可以吸收SO2,达到循环吸收的效果。

3.2.2工艺流程介绍

1.工艺流程介绍

含SO2烟气经除尘、降温后送入吸收塔,塔内喷淋含NaOH溶液进入洗涤净化,净化后的烟气排入大气。

从塔底排出的吸收液被送至再生槽加CaCO3惊醒中和再生.将再生后的吸收液经固液分离后,清夜返回吸收系统;所得固体物质加入H2O重新浆化后,鼓入空气进行氧化可得石膏.

2.工艺过程

一、脱硫反应:

Na2SO3+SO2→NaSO3+CO2↑

(1)

2NaOH+SO2→Na2SO3+H2O

(2)

Na2SO3+SO2+H2O→2NaHSO3(3)

其中:

式

(1)为启动阶段Na2CO3溶液吸收SO2的反应;

式

(2)为再生液pH值较高时(高于9时),溶液吸收SO2的主反应;

式(3)为溶液pH值较低(5~9)时的主反应。

二、氧化过程(副反应)

Na2SO3+1/2O2→Na2SO4(4)

NaHSO3+1/2O2→NaHSO4(5)

三、再生过程

Ca(OH)2+Na2SO3→2NaOH+CaSO3(6)

Ca(OH)2+2NaHSO3→Na2SO3+CaSO3•1/2H2O+3/2H2O(7)

四、氧化过程

CaSO3+1/2O2→CaSO4(8)

式(6)为第一步反应再生反应,式(7)为再生至pH>9以后继续发生的主反应。

脱下的硫以亚硫酸钙、硫酸钙的形式析出,然后将其用泵打入石膏脱水处理系统,再生的NaOH可以循环使用。

3.3填料的选择

填料是填料塔的核心,它提供了塔内气液两相的接触面而且促使气液两相分散,液膜不断更新,填料与塔的结构决定了塔的性能。

填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。

填料的种类很多,大致可分为实体填料与网体填料两大类。

实体填料包括环形填料(如拉西环、鲍尔环和阶梯环),鞍型填料(如弧鞍、矩鞍),以及由陶瓷、金属、塑料等材质制成的填料。

网体填料主要是由金属丝网制成的填料,如鞍形网、波纹网等。

鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀。

与其它填料相比,鲍尔环的气体通量可增加50%以上,传质效率提高30%左右。

鲍尔环是一种应用较广的填料。

结合几种填料的优缺点最终决定本次设计选择塑性鲍尔环作为填料。

3.4填料塔的计算

3.4.1物料衡算

衡算式:

V(Y1-Y2)=L(X1-X2)

y1=

=0.00223y2=y1(1-95%)=0.00223×(1-95%)=0.000111

对于纯溶剂吸收过程,进塔液相组成为X2=0

惰性气体流量V=

×(1-0.00223)=147.21kmol/h

Y1=y1/(1-y1)=0.00223/(1-0.00223)=0.00223Y2=y2/(1-y2)=0.000111/(1-0.000111)=0.000111

查得总压101.3KPa,温度293K条件下SO2在水中

亨利系数E=3.55×103KPa

相平衡常数

溶解度系数H=0.0156kmol/m3·KPa

最小液气比:

=

=

=33.30

取操作液气比

=46.62

L=46.62×147.21=6862.93kmol/h

由V(Y1-Y2)=L(X1-X2)知

X1=X2+

(Y1-Y2)=0+

=0.000045

3.4.2塔径的计算

在常压零摄氏度下SO2的密度为2.927

填料的相关参数:

品名(鲍尔环)

径×高×厚

mm×mm×mm

比表面积

(m2/m3)

空隙率

%

干填料因子

L/m

种类1

16×16×1

188

0.91

275

种类2

25×25×1.2

175

0.90

239

种类3

38×38×1.4

115

0.89

220

种类4

50×50×1.5

93

0.90

127

种类5

76×76×2.6

73

0.92

94

计算如下:

1.塔底液化气速计算

L′=L×ML=6862.93×40=274517.2kg/h

V'=

=3547m3/h

G′=ρG×V'=1.36×3547=4823.92kg/h

其中ρG―气体密度kg/sρL―液体密度kg/s

L′―液体的质量流量kg/sG′―混合气体的质量流量kg/s

查图Eckert的横坐标

=2.05

在关联图上查到与乱堆填料的泛点线查得纵坐标

Y=

=0.010

选用50mm×50mm×1.5mm的塑料鲍尔环为乱堆填料

填料因子ø=94L/mφ=

=1000/1050=0.95

200C时溶液黏度取200C水的黏度µL=1.0050mPa·s

泛点气速

uf=

=0.92m/s

2.计算塔径D

空塔气速为泛点气速的50%~80%

取u=80%uf=0.8×0.92=0.736m/s时

D=

=1.31m

根据国内压力容器公称直径进行校正得D=1.35m

3.塔径核算

a、气速核算

在新的塔径下核算空塔气速

=0.69m/s

=0.75

符合空塔气速为泛点气速的50%~80%的要求。

b、喷淋密度

最小喷淋密度Umin=(Lw)minat

填料比表面积at=73m-1

最小湿润率(Lw)min=0.08m3/(m·h)直径<75mm的环形材料;

0.12m3/(m·h)直径>75mm的环形材料

这里取(Lw)=0.12m3/(m·h)故Umin=0.12×73=8.76m3/(m·h)

在新的塔径下核算喷淋密度

U=

×0.785×D2=

×0.785×1.352=182.74m3/(m·h)>Umin

设计合理

c、核算径比

=17.76>10可避免壁流现象,核算符合要求

3.4.3填料塔高度的计算

用清水吸收属于中等溶解度的吸收,气膜阻力和液膜阻力都应考虑,本设计属于低浓度气体的吸收,塔内气体和液体的摩尔流量变化较小,其提及吸收系数可视为常数,采用计算公式Z=HOG·NOG

1.相总传质高度HOG(m)的计算

液相物性数据

在低浓度吸收过程中,溶液的物性数据可以近似取纯水的物性数据,由手册查得,20°C时水的有关数据如下:

密度ρL=1050kg/m3黏度µL=0.001Pa·s=3.6Kg/(m·h)

表面张力ó=72.6dyn/cm=940896Kg/h2

SO2在水中的扩散系数DL=1.47×10-5cm2/s=5.29×10-6m2/h

混合气体的黏度可近似取为空气的黏度