说明书.docx

《说明书.docx》由会员分享,可在线阅读,更多相关《说明书.docx(39页珍藏版)》请在冰点文库上搜索。

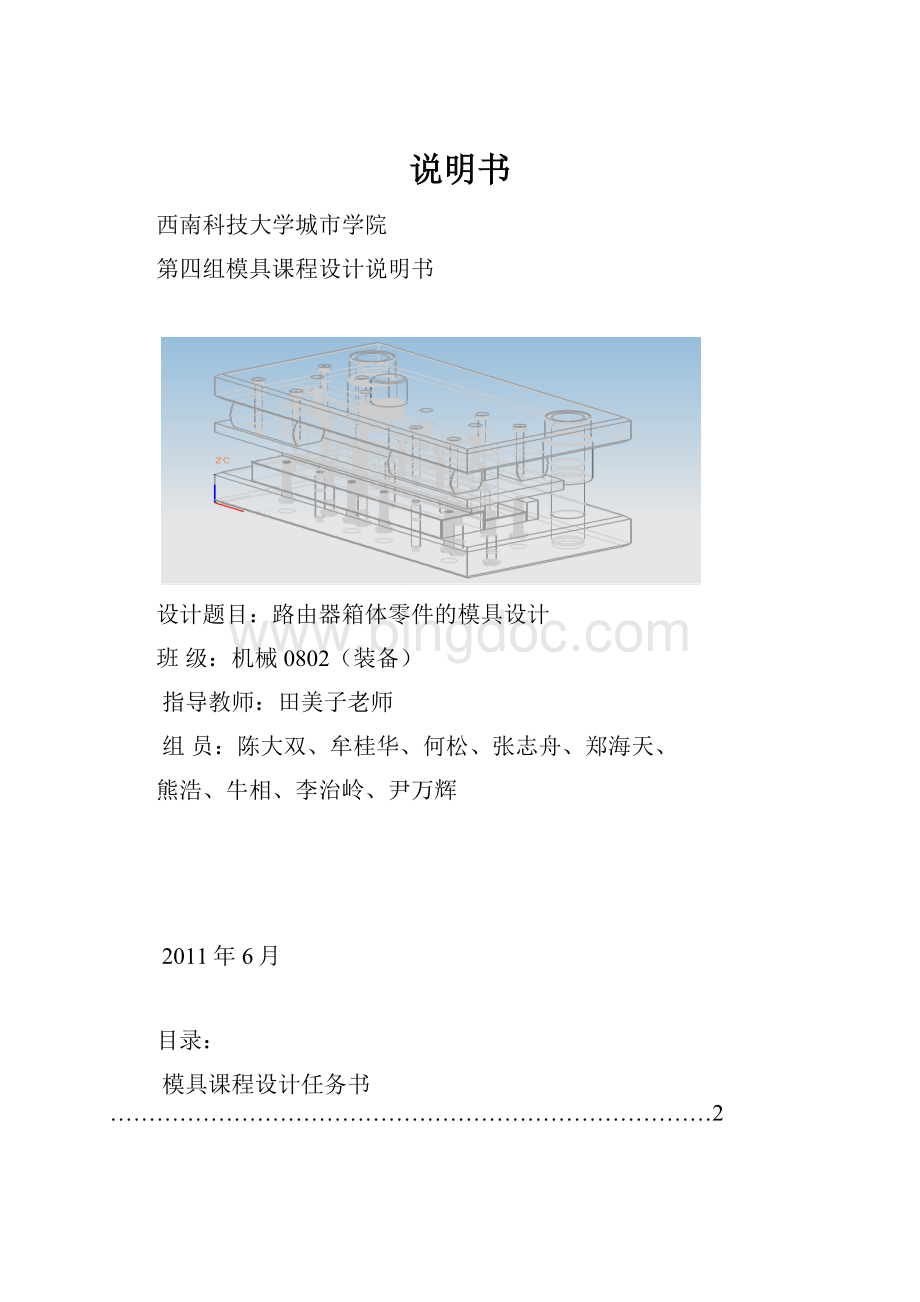

说明书

西南科技大学城市学院

第四组模具课程设计说明书

设计题目:

路由器箱体零件的模具设计

班级:

机械0802(装备)

指导教师:

田美子老师

组员:

陈大双、牟桂华、何松、张志舟、郑海天、

熊浩、牛相、李治岭、尹万辉

2011年6月

目录:

模具课程设计任务书……………………………………………………………………2

1引言………………………………………………………………………………3

2.零件工艺性分析…………………………………………………………………3

3.2零件冲裁模设计……………………………………………………………………4

3.1零件冲裁工艺性分析………………………………………………………………4

3.2确定冲裁工艺方案…………………………………………………………………4

3.3确定模具总体结构方案……………………………………………………………5

3.4工艺与设计计算……………………………………………………………………6

3.5模具零、部件设计选用……………………………………………………………13

3.6压力机选择及模具的闭合高度……………………………………………………22

4零件弯曲模设计……………………………………………………………………23

4.1弯曲工艺分析………………………………………………………………………23

4.2模具结构方案的确定………………………………………………………………23

4.3弯曲工艺的计算……………………………………………………………………24

4.4弯曲件的回弹………………………………………………………………………25

4.5弯曲模工作部分的设计……………………………………………………………26

4.6确定模具总体结构…………………………………………………………………27

总结………………………………………………………………………………………31

参考文献…………………………………………………………………………………32

模具课程设计任务书

1.设计题目:

路由器箱体零件的模具设计

零件图如下图所示:

2.目的:

(1)用本专业所学课程理论和生产实际知识,进行模具设计工作的实际训练,从而培养和提高学生独立的工做能力。

(2)结合所学知识掌握模具设计的的方法和步骤。

(3)提升对绘图、查阅设计资料手册的能力和对标准和规范的熟悉。

3.基本要求:

(1)重点放在实际生产中,即亲自与模具的跟踪生产,熟悉自己所设计模具的工艺生产全过程。

(2)生产实际中,熟悉所用制造模具的设备使用。

4.主要任务安排:

本次设计主要分为两小组,具体任务分配情况如下表所示:

1.引言

我国的模具工业的发展,日益受到人们的重视和关注在电子、汽车、电机、电器、仪器、仪表、家电和通信等产品中,6O%一8O%的零部件都要依靠模具成形(型)。

用模具生产制件所具备的高精度,高复杂程度高一致性、高生产率和代消耗,是其它加工制造方法所不能比拟的。

近几年我国模具工业一直以每年15%左右的增长速度发展,2003年,我国模具总产值超过400亿元人民币。

现代模具行业是技术、资金密集的行业。

它作为重要的生产装备行业在为各行各业服务的同时,也直接为高新技术产业服务。

模具是工业生产中使用广泛的基础工艺装备。

有人说,现代模具是高技术背景下的工艺密集型工业。

模具技术水平的高低,在很大的程度上决定着产品的质量、效益和新产品的开发能力,因此已成为衡量一个国家产品制造水平高低的重要标志。

我国模具工业作为一个独立、新型的工业,正处于飞速发展阶段,已经成为国民经济的基础工业之一,其发展前景是十分广阔的。

模具的CAD/CAE/CAM涉及面广、及多种学科与工业技术于一体,是综合型、技术密集型产品。

随着计算机软件的发展和进步,CAD/CAE/CAM技术也日益成熟,在现代模具中的应用将越来越广泛。

可以预料不久的将来,模具制造业将从机械制造业中分离出来.而独立成为国民经济中不可缺少的支柱产业.与此同时.也进一步促进了模具制造技术向集成化、智能化、益人化、高效化方向发展。

2.零件工艺性分析

材料:

Q235

材料厚度:

0.8mm

制造精度:

IT14

生产批量:

大批量

零件简图:

如图2.1所示

图2.1零件图

方案一:

先弯曲,再落料冲孔制得零件。

此方案先弯曲后,在冲裁的时候定位有一定的困难。

方案二:

先落料冲孔,再弯曲制得零件。

由于工件厚度t=0.8mm,孔的边缘线距弯曲线的距离L>2t。

弯曲时,孔不会变形。

综上所述选择方案二,便可以达到图纸要求。

3.零件冲裁模设计

3.1零件冲裁工艺性分析

1)制造精度

工件尺寸公差按IT14级制造。

查标准公差表,各尺寸公差如图2.2所示。

无其他特殊要求。

查有关手册可知,利用普通冲裁方式可以达到零件图纸要求。

零件尺寸公差示意图

2)结构与尺寸

工件结构简单,外形对称。

孔的直径(相对厚度)大,孔壁>1.5t,这些结构因素均宜冲裁。

3)材料

表2.1常用冲压材料的性能和规格

碳素结构钢Q235,抗拉强度σb=380~470MPa,抗剪强度τ=310~380MPa,断后伸长率δ10=21~25%。

此材料具有较高的弹性和良好的塑性,其冲裁加工性能比较好。

根据以上分析,该零件的工艺性较好,可以进行冲裁加工。

3.2确定冲裁工艺方案

该零件冲裁包括落料和冲孔两个基本工序,可采用的冲裁工艺方案有单工序冲裁,复合冲裁和级进冲裁。

一般对于上面这样的工件通常采用先落料再冲孔的加工方法。

由于该工件的生产批量为大批量,则有以下几种方案进行比较。

该零件包括落料、冲孔两个基本工序,表2.2中列有三种工艺方案。

序号

工艺方案

结构特点

1

单工序模生产:

落料→冲孔

模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率低,难以满足零件中批量生产的需求。

且两道工序中的定位误差,将导致孔心距尺寸精度难以保证

2

复合模生产:

落料-冲孔复合

同一副模具完成两道不同的工序,大大减小了模具规模,降低了模具成本,提高了生产效率,也能提高压力机等设备的使用效率;操作简单、方便,适合中批量生产;能可靠保证孔心距尺寸精度

3

级进模生产:

冲孔-落料连续

同一副模具不同工位完成两道工序,生产效率高,模具规模相对第二种方案要大一些,模具成本要高;两工位之间的定位要求非常高,否则无法保证孔心距尺寸精度

表2.2方案比较

经过比较:

由于零件属于大批量生产,因此采用单工序冲裁效率太低,而且不便于操作;级进冲裁设备要求高,定位非常难难于保证精度;而采用复合冲裁,冲出的零件精度和平直度都较好,生产效率也高,而且零件的孔边距不小,模具强度也能够保证。

根据以上分析,该零件宜采用复合冲裁工艺方案。

由此确定工序如下:

下料——冲孔落料——检验。

3.3确定模具总体结构方案

1)模具类型

根据零件的冲裁工艺方案,采用复合冲裁模。

如图2-4所示。

图2.3复合模

表2.3

根据上表比较:

采用倒装复合模。

2)操作与定位方式

虽然零件的生产批量较大,但合理安排生产可用手工送料方式能够达到批量要求,而且能降低模具成本,因此采用手工送料方式。

考虑零件尺寸以及厚度,为了便于操作和保证零件的精度,宜采用活动挡料销定距的定位方式。

3)卸料与出件方式

考虑零件的厚度较薄,采用弹性卸料方式。

4)模架类型与精度

由于零件厚度较薄,冲裁间隙较小,因此采用受力平衡、导向平稳的后置导柱模架。

考虑零件精度以及冲裁间隙,采用Ⅰ级模架精度。

3.4工艺与设计计算

1)冲裁件总长计算

工件相对弯曲半径r/t>0.5,弯曲前、后中性层长度不变的原则(其中r=1,t=0.8)。

中性层曲率半径可按下式计算:

ρ=r+Kt(2-1)

式中ρ——中性层曲率半径,[ρ]为mm;

r——弯曲半径,[r]为mm;

K——中性层位移系数,查表3-1取K=0.335;

t——材料厚度,[t]为mm。

可以算得:

ρ=r+Kt=1+0.335×0.8=1.27mm

(a)L1的计算:

由上图可得L1=16-0.8-1=14.2mm

(b)L3的计算:

L3的计算:

由上图可求得L3=32-16-1=15mm

(c)L2的计算:

L2的计算:

由上图可求得L2=15-0.8-1-1=12.2mm

当工件的弯曲角为90度时,冲裁件宽度Lk为:

Lk=L1+L2+L3+πρ/2+πρ/2=14.2+12.2+15+1.27π≈45.4mm

根据以上计算,冲裁件下图所示:

由零件长度要求可知冲裁件的长度Lc为:

Lc=300mm

根据以上计算,冲裁件如下图所示:

2)排样设计

(1)排样

冲裁件在板料或条料上的布置方式,称为冲裁件的排样,简称排样,排样的合理与否,不但影响到材料的经济利用率,降低零件成本,还会影响到模具结构、生产率、制件质量、生产操作方便与安全等。

1排样设计

首先确定搭边值。

根据零件形状和尺寸查表2-10,工件间搭边值按矩形取

a1=1.5mm,侧边搭边值取a=1.8mm

因此送料步距为

A=D+a1=45.4+1.5=47mm

条料宽度由公式

,并查表2-11.表2-12取

=1.0mm,Δ=1.0mm.根据计算结果最终确定工件间的搭边值为1.6mm,侧边搭边值为3.0mm。

材料的利用率:

,故设计合理。

排样图如下所示

3)冲裁力计算

冲裁力是设计模具、选择压力机的重要参数。

计算冲压力的目的是为了合理地选择冲压设备和设计模具。

选用冲压设备的标称压力必须大于所计算的冲裁力,所设计的模具必须能传递和承受所计算的冲裁力,以适应冲裁的要求。

冲裁力包括冲裁力、卸料力、推件力的计算。

(1)冲裁力计算及压力机的选择

冲裁力的大小主要与材料性质、厚度、冲裁件周长、模具间隙大小及刃口锋利程度有关。

一般对于普通平刃口的冲裁,其冲裁力F可按下式计算:

F=K·L·t·τ(2-3)

式中:

F——冲裁力,N;

K——安全系数,取K=1.3;

L——冲裁件的冲裁长度,mm;

t——板料厚度,mm;

τ——材料的抗剪强度,Mpa;

在落料冲孔复合模中,冲裁力包含落料力和冲孔力。

由零件图可知:

落料力:

L=2×300+2×45.4=690.8mm

t=0.8mm

τ=345MPa

K=1.3

F落=K·L·t·τ=1.3×690.8×0.8×345=247.9KN

冲孔力:

L1=L2=44×2+2π×3=106.8mm

t=0.8mm

τ=345MPa

K=1.3

F孔1=F孔2=K·L1·t·τ=1.3×106.8×0.8×345=38.3KN

2)卸料力、推件力

从凸模上卸下紧箍着的材料所需的力叫卸料力;把落料件从凹模洞口顺着冲裁方向推出去的力叫推件力;

卸料力和推件力通常采用经验公式进行计算,见式(2-4)。

卸料力:

Fx=Kx·F 推件力:

Ft=n·Kt·F孔(2-4)

式中:

K卸、K推——分别为卸料力、推件力系数,其值见表2.2;

n——同时卡在凹模内的零件数;

h——凹模直壁洞口的高度。

表2.4推件力、顶件力、卸料力系数

料厚/(mm)

Kx

Kt

Kd

钢

≤0.1

>0.1~0.5

>0.5~2.5

>2.5~6.5

0.065~0.075

0.045~0.055

0.04~0.05

0.03~0.04

0.1

0.063

0.055

0.045

0.14

0.08

0.06

0.05

由上表可知,取Kx=0.05Kt=0.055

卸料力:

Fx=Kx·F落=0.05×247.9KN=12.4KN

取h=4则,n=h/t=4/0.8=5个

推件力:

Ft=Ft1+Ft2=2×(n·Kt·F孔1)=2×5×0.055×38.3KN=21.1KN

F总=F落+ΣF孔+Fx+Ft

=247.9+38.3+38.3+12.4+21.1=358KN

4)压力中心的计算

2.7图

选定坐标系xoy如图2.7所示。

按照压力中心的计算公式(2-5):

(2-5)

因为冲件对称于y轴,所以x0=0

L1=14.2mmy1=45.4mm

L2=2mmy2=30.4mm

L3=12.2mmy3=28.4mm

L4=2mmy4=16.2mm

L5==15mmy5=14.5mm

故:

y0=(L1×y1+L2×y2+L3×y3+L4×y4+L5×y5+L6×y6+L7×y7+)/(L1+L2+L3+L4+L5)

=28.68mm

5)计算凸、凹模刃口尺寸及公差

模具刃口尺寸及公差是影响冲裁件精度,因而,正确确定冲裁凸模和凹模刃口的尺寸及公差,是冲模设计的重要环节。

1)凸、凹模刃口尺寸公差计算的原则

实践证明,落料件的尺寸接近于其凹模刃口尺寸,而冲孔尺寸接近于其凸模刃口尺寸。

所以,落料时取凹模作为设计的基准件;冲孔时取凸模作为设计的基准件。

计算凸模和凹模尺寸时应遵循的原则如下:

(1)冲孔时,先确定凸模刃口尺寸。

凸模刃口的基本尺寸取接近或等于孔的最大极限尺寸,以保证凸模磨损在一定范围内也可使用。

而凹模的基本尺寸则按凸模刃口的基本尺寸加上一个最小间隙值。

(2)落料时,应先确定凹模刃口尺寸。

凹模刃口的基本尺寸取接近或等于零件的最小极限尺寸,以保证凹模磨损在一定范围内也能冲出合格的零件。

凸模刃口的基本尺寸则按凹模刃口基本尺寸减小一个最小间隙值。

(3)在确定模具刃口制造公差时,既要能保证工件的精度要求,又能保证合理的间隙数值。

一般模具制造精度比工件精度高3~4级。

(4)根据材料厚度,查手册可得最大和最小间隙:

(5)计算落料刃口尺寸。

任采用配制加工,刃口尺寸以凹模为基准,凸模尺寸按相应的凹模实际尺寸进行配制,保证双面间隙为0.22~0.26mm。

由式

,其中,

可得,

由上可得凸模的人口尺寸为:

(6)计算冲孔刃口尺寸。

任采用配制加工,刃口尺寸以凸模为基准,凸模尺寸按相应的凹模实际尺寸进行配制,保证双面间隙为0.22~0.26mm。

由式

,其中

,

由相关尺寸链可计算:

查磨损系数x=0.5,所以

B(B1)

由上可得凹模的人口尺寸为:

凸模尺寸按凹模尺寸配制,保证单面间隙为Zmin/2~Zmax/2

3.5模具零、部件设计选用

1)凹模设计

因冲件的批量较大,考虑凹模的磨损和保证冲件的质量,凹模刃口采用直刃壁结构,刃壁高度取6mm,凹模轮廓尺寸计算如下:

凹模厚度Ha=

mm,查资料圆整取标准值Ha=32mm。

凹模壁厚:

,查资料圆整取标准值c=42mm。

凹模宽度B的确定:

B=b+2c=45.4+2×42=129.4mm。

凹模长度L的确定:

L=l+2c=300+2×42=384mm

根据JB/T7643.1-7643.6-94,确定凹模外形尺寸为400×250×36。

材料选用T10A。

其具体零件图如下:

2)凸凹模设计

凸凹模的内、外缘均为刃口,内、外缘之间的壁厚取决于冲裁件的尺寸。

为保证凸凹模的强度,凸凹模应有一定的壁厚。

凸凹模的最小壁厚值m一般可按经验数据决定。

不积聚废料的凸凹模最小壁厚值见式(2-15)。

冲裁硬材料时 m=1.5t

冲裁软材料时 m≈t

对于倒装复合模,因为孔内会积聚废料,所以最小壁厚要大些。

其他外形尺寸按零件冲裁要求及固定配合要求而定,材料选用T10A。

具体凸凹模零件图如下:

3)凸模设计

1﹑弹压卸料装置:

弹压卸料装置中的弹压卸料板具有卸料和压料的双重作用,主要用于冲裁厚度在2mm以下的模具中,而t=0.8mm,小于2mm,则根据上面可知,选用弹性卸料装置,可计算凸摸长度为

L=h1+h2+t+A

式中h1为凸模固定板厚度,采用台阶式固定方式固定凸模、凹模或者凹凸模。

它的厚度计算公式为Hg=(0.8~0.9)Ha,取参数为0.89,其中凹模厚度Ha为36mm,由查表得Hg=32mm,材料选择Q235。

弹性卸料板h2的厚度计算Hx=(0.8~1.0)Ha,凹模厚度Ha为40mm,取参数为0.83,则Hx=30mm,材料选用Q235,不需要进行热处理。

A有3部分组成:

闭合状态时固定板和卸料板之间的距离、凸摸的修模量、凹凸模进入凹模的距离,一般在15~20mm之间的取值,此处取A=18.2mm,则L=32+30+0.8+18.2=81mm,凸凹模材料选用T10A。

考虑到凸模的工艺性和经济性,采用凸模与其固定板进行铆接固定。

其结构图如下:

(1)凸模固定板

矩形固定板(摘自JB/T7643.2-1994)

根据落料凹模尺寸及冷冲模标准,查手册,凸模固定板应该选用:

固定板400×250×36—Q235JB/T7643.2-1994

技术条件:

按JB/T7653-1994的规定

材料选用Q235

(2)凸凹模固定板

固定板400×250×36—Q235JB/T7643.2-1994

技术条件:

按JB/T7653-1994的规定

材料选用Q235

(3)凸模垫板

矩形垫板(摘自JB/T7643.3-1994)

根据落料凹模尺寸及冷冲模标准,查手册,应该选用:

垫板400×250×16—45钢JB/T7643.3-1994

材料:

45钢

技术条件:

按JB/T7653-1994的规定

(3)推件块

材料Q235,如下图所示:

(5)垫板

为了让推件块与凸模固定板之间有足够的距离,便于弹性元件的安装,在凹模与凸模固定板之间加了一块垫板。

材料45

如下图所示:

4)模架的选用

为了保证模架有足够的强度、刚度和精度以使冲裁的工件达到应有的质量,选用中间导柱模架。

中间导柱模架(摘自GB/T8050-1999)

⑴下模座

表2.9下模座(摘自GB/T2855.6-1990)

根据模架尺寸及冷冲模标准,选用:

下模座400×250×60GB/T2855.10

技术条件:

按GB/T8050-1999的规定

材料:

HT200

⑵上模座

根据模架尺寸及冷冲模标准,选用:

上模座400×250×50GB/T2855.5-9

技术条件:

按GB/T8050-1999的规定

材料:

HT200

⑶导柱

B型导柱(摘自GB/T2861.7)

根据模架尺寸及冷冲模标准,选用:

导柱1:

B40h6×230×60GB/T2861.2

导柱2:

B45h6×230×60GB/T2861.2

技术条件:

按JB/T8070-1995的规定

材料选用20

⑷导套

B型导套(摘自JB/T8070-1995)

导套1:

B40H7×125×48GB/T2861.2

导套2:

B45H7×125×48GB/T2861.2

材料选用20

⑸模柄

选用压入式模柄(摘自JB/T7646.2)

根据冷冲模标准,选用:

A50×110GB2862.1-81

材料:

Q235

技术条件:

按JB/T77653-1994的规定

5)卸料装置设计

本设计采用的是用于薄件冲裁的弹性卸料装置,包括卸料板、弹性元件和卸料螺钉。

⑴弹性元件

根据配合尺寸以及冷冲模标准,选用圆柱形压缩弹簧。

弹簧1Φ20×2.5×306个

弹簧2Φ10×1.2×402个

弹簧3Φ10×1.2×303个

材料60Si2MnA

(2)卸料板

根据凸凹模尺寸,卸料板轮廓尺寸定为400×250×30。

其他尺寸根据卸料装置和安装固定要求确定。

材料可以选用Q235。

6)推件装置设计

1)定位零件设计

⑴活动挡料销

根据冷冲模标准,选用适当尺寸的固定挡料销:

材料:

45

数量:

3个

技术条件:

按JB/T7653-1994的规定

(2)螺钉

(1)圆柱头内六角头螺钉,用于上下模座与固定板之间的联接。

根据冷冲模标准,选用适当尺寸的螺钉:

螺钉1M24×120GB/T704个

螺钉2M12×50GB/T704个

材料Q235

(4)开槽沉头螺钉,用于凸凹模固定板与凸凹模之间的联接。

根据冷冲模标准,选用适当尺寸的螺钉:

螺钉M10×50GB/T674个

材料Q235

(4)销

根据冷冲模标准,选用适当尺寸的销:

销销M10×120GB/T119.12个

3.6压力机选择及模具的闭合高度

1)压力机选用原则

确定压力机规格时,一般应遵循以下原则。

(1)压力机的公称压力不小于冲压工序所需的压力。

(2)压力机滑块行程应满足工件高度上能获得所需尺寸,并在冲压后能顺利地从模具上取出工件。

(3)压力机的闭合高度、工作台尺寸和滑块尺寸等应满足模具的正确安装。

尤其是压力机的闭合高度应于冲模的闭合高度相适应。

(4)压力机的滑块行程次数应符合生产率和材料变形速度的要求。

2)曲柄压力机规格选择

曲柄压力机按床身及结构可分为开式和闭式曲柄压力机。

开式压力机有固定台式、可倾式和升台式三种。

固定台式压力机刚性、抗震性和稳定性好,适用较大吨位。

可倾式压力机产生的废料可通过自重滑下。

升台式压力机适用于模具高度变化较大的冲孔、修边及弯曲工序。

选用压力机的公称压力应大于冲裁工序力,即FP=1.2F=1.2×358=429.6KN。

考虑到压力机的适用范围,故选取630KN的开式双柱可倾压力机JB23-63.其数据规格如下:

公称压力:

630KN

滑块行程:

120mm

滑块行程次数:

70次/分

最大封闭高度:

360mm

封闭高度调节量:

90mm

滑块中心线至床身距离:

260mm

立柱距离:

340mm

工作台尺寸:

左右480mm前后710mm

工作垫板厚h:

90mm

工作台孔尺寸:

前后340mm左右180mm

模柄孔尺寸:

直径50mm深度70mm

床身最大可倾角:

30°

3)模具的封闭高度H在以下范围内:

250mm≤H≤360mm.

4零件弯曲模设计

4.1弯曲工艺分析

1.对弯曲制件

由零件图可见,该弯曲件外形简单,精度要求不高,工作厚度0.8mm.。

此工件可用一次单工序模弯曲,定位较为容易,且定位精度易保证。

其属于板材弯曲。

内弯曲半径是R1mm,弯曲角度成90º,弯边长15mm,符合弯曲的工艺性要求,且具有良好的弯曲工艺性,足以达到制件精度质量要求。

2.对制件材料

材料为普通碳素钢Q235,其抗拉强度380~470MPa,抗剪强度310~380MPa,下屈服强度240MPa,弹性模量为196x10³MPa,伸长率21~25%。

4.2模具结构方案的确定

方案一

如下图:

此方案由于定位性较差会出现滑移现象且模具较为复杂。

方案二

结构如图: