生产工艺流程及产排污点位示意图.docx

《生产工艺流程及产排污点位示意图.docx》由会员分享,可在线阅读,更多相关《生产工艺流程及产排污点位示意图.docx(17页珍藏版)》请在冰点文库上搜索。

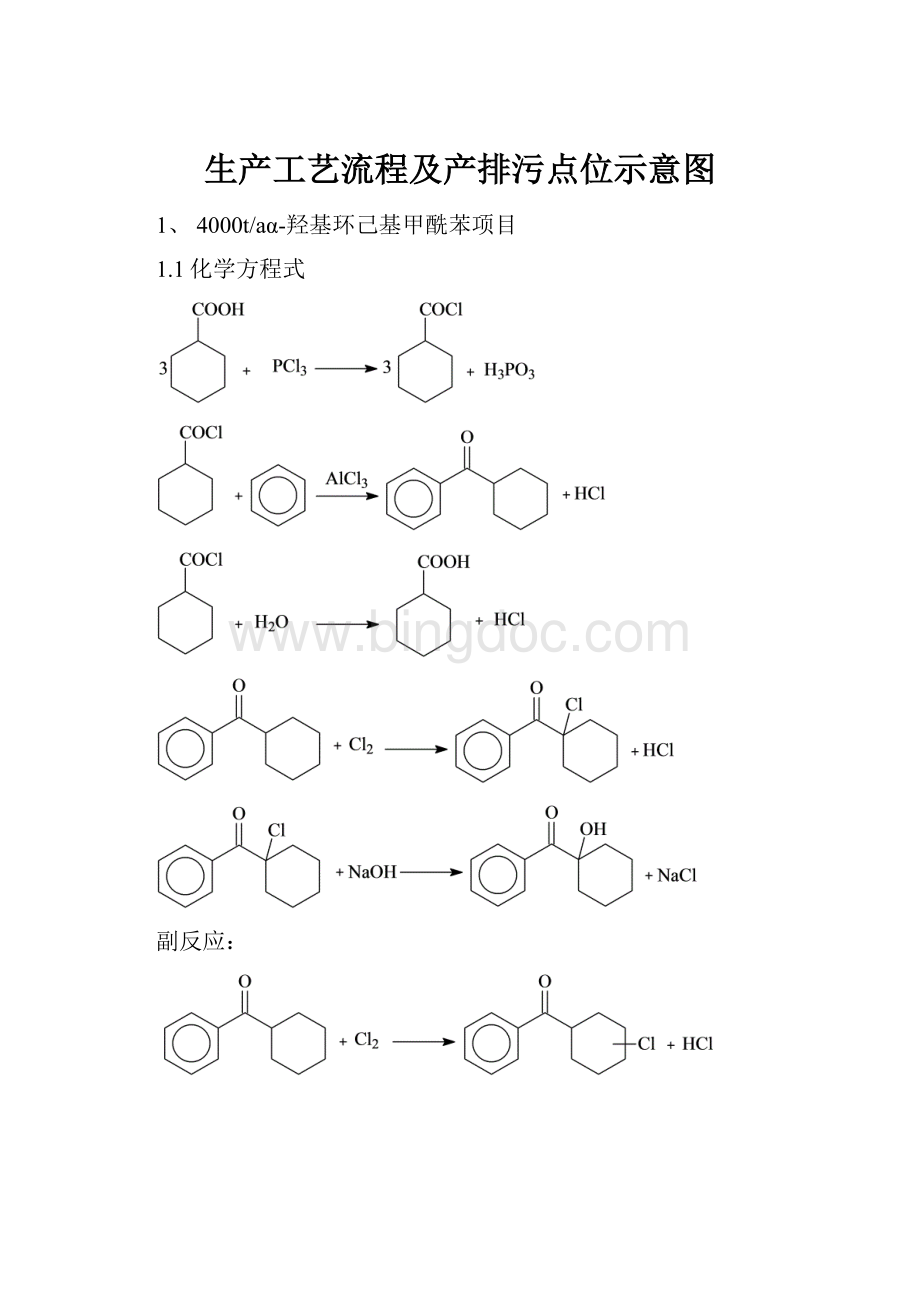

生产工艺流程及产排污点位示意图

1、4000t/aα-羟基环己基甲酰苯项目

1.1化学方程式

副反应:

1.2生产工艺流程

(1)项目生产工艺流程及污染物产生点位见图1.2-1。

备注:

Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图1.2-1项目生产工艺流程及污染物产生点位图

(2)工艺过程简述:

a、酰氯化

将一定量的环己甲酸及三氯化磷加入酰氯化釜,蒸汽加热至70℃,常压下进行酰氯化反应,反应结束后过滤,中间产品环己酰氯进库。

副产品亚磷酸出售。

b、合成

将一定量的三氯化铝和苯加入合成釜,滴加环己酰氯,冷冻盐水控制温度20℃左右进行反应,反应过程中产生的氯化氢气体经水吸收生成副产品盐酸(未吸收含氯气、HCl废气G2-1去废气处理装置)。

反应结束后合成液去水解釜。

(本条件下生产的产品的规格为99.5%)

c、水解、酸洗向水解釜中加入一定量水,保持温度40℃进行水解,水解结束后,下层废水去碱式氯化铝工段。

再向釜中加入水和盐酸,升温至55℃进行酸洗,下层的废水去碱式氯化铝工段,上层去脱溶釜。

d、脱溶

蒸汽加热至110℃,常压下进行脱溶,脱出的苯去苯中间罐回用(含苯不凝废气G2-2去废气处理装置),剩余物去氯化釜。

e、氯化

向氯化釜中缓慢通入氯气,用循环水将釜温冷却至45℃进行氯化反应。

反应过程中产生的氯化氢气体经水吸收后生成副产品盐酸。

反应结束后,氯化液去碱解釜。

f、碱解

碱解釜中加入一定量的氢氧化钠溶液和水,蒸汽加热至65℃进行碱解。

结束后,分层,下层废水W2-1去厂污水预处理设施。

上层有机层去精馏釜。

g、精馏

将精馏釜用导热油加热至190℃、-0.1KPa下精馏,α-羟基环己基甲酰苯粗品去结晶釜(含α-羟基环己基甲酰苯不凝废气G2-3去废气处理装置)。

h、结晶

向结晶釜中加入一定量的石油醚、冷冻盐水冷却至5℃进行结晶,结晶结束后,去滤槽过滤,液相可再次回用或去脱溶釜,脱出石油醚,脱溶后的物料进精馏釜进行缩环使用(含石油醚不凝废气G2-3去废气处理装置),固相去烘房烘干后即得α-羟基环己基甲酰苯成品。

1.3物料平衡分析

4000t/aα-羟基环己基甲酰苯项目物料平衡情况见图。

备注:

Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图1.3-14000t/aα-羟基环己基甲酰苯项目物料平衡图(t/a)

苯的物料平衡见图3.4.2-3。

图1.3-2苯物料平衡(t/a)

石油醚的物料平衡见图3.4.2-4。

图1.3-3石油醚物料平衡(t/a)

项目的工艺水平衡见图3.4.2-5。

图1.3-4项目工艺水平衡图(t/a)

表3.4.2-1物料平衡表(t/a)

投入

产出

环己甲酸

2650

产品

4000

三氯化磷

980

亚磷酸

600

三氯化铝

3500

30%盐酸

4900

苯

1625

废气G2-1

27

石油醚

80

废气G2-2

21

30%液碱

3000

废气G2-3

8

氯气

1450

废气G2-4

36

10%盐酸

5000

废气G2-5

4

水

6931

W2-1

4901.5

釜残S2-1

135

釜残S2-2

94.5

碱式氯化铝原料

10489

合计

合计

1.4主要原辅材料消耗、能源

表1.4-1项目主要原辅材料及能源消耗表

类别

名称

规格

单耗

(kg/t产品)

年耗量,t

备注

原辅料

环己甲酸

≥99%

662.5

2650

三氯化磷

99%

245

980

三氯化铝

≥99%

875

3500

苯

≥99%

406

1625

补充量

石油醚

≥99%

200

80

补充量

30%液碱

30%

750

3000

氯气

≥99%

362.5

1450

10%盐酸

10%

1250

5000

能耗

水

1382.8

6931

电

800kw.h/t

320万kw.h

蒸汽

2000

8000

2、4000t/a2-羟基-2-甲基-1-苯基丙酮项目

2.1化学方程式

(1)酰氯化

(2)合成

(3)水解

(4)氯化

(5)碱解

副反应:

2.2生产工艺流程

(1)项目生产工艺流程及污染物产生点位见图2.2-1。

备注:

Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图2.2-1项目生产工艺流程及污染物产生点位图

(2)工艺过程简述

a、酰氯化

将一定量的异丁酸及三氯化磷加入酰氯化釜,蒸汽加热至50℃,常压下进行酰氯化反应,反应结束后过滤,中间产品异丁酰氯进库。

副产品亚磷酸出售。

b、合成

将一定量的三氯化铝和苯加入合成釜,滴加异丁酰氯,冷冻盐水控制温度6℃左右进行反应,反应过程中产生的氯化氢气体经水吸收生成副产品盐酸(未吸收含HCl废气G3-1去废气处理装置)。

反应结束后合成液去水解釜。

c、水解、酸洗、水洗

向水解釜中加入一定量水,保持温度20℃进行水解,水解结束后,下层碱式氯化铝溶液出售。

再向釜中加入盐酸进行酸洗,下层的废水去碱式氯化铝工段。

上层的酸洗液再加入一定的水,水洗,分层后,下层的废水去碱式氯化铝工段,上层去脱溶釜。

d、脱溶

蒸汽加热至130℃,4Kpa压力下进行脱溶,脱出的苯去苯中间罐回用(含苯不凝废气G3-2去废气处理装置),剩余物去氯化釜。

e、氯化

向氯化釜中缓慢通入氯气,用循环水将釜温冷却至45℃进行氯化反应。

反应过程中产生的氯化氢气体经水吸收后生成副产品盐酸。

反应结束后,氯化液去碱解釜。

f、碱解

碱解釜中加入一定量的氢氧化钠溶液和水,蒸汽加热至60℃进行碱解。

结束后,分层,下层废水W3-1进厂污水预处理设施。

上层物料进精蒸釜精馏。

g、精馏

将精馏釜用导热油加热至110℃、2MPa压力下进行精馏,釜残S3-1去接收罐,成品2-羟基-2-甲基-1-苯基丙酮包装入库。

2.3物料平衡分析

4000t/a2-羟基-2-甲基-1-苯基丙酮项目物料平衡情况见图2.3-1和表2.3-2。

备注:

Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图2.3-14000t/a2-羟基-2-甲基-1-苯基丙酮物料平衡图(t/a)

苯的物料平衡见图3.4.3-3。

图2.3-2苯物料平衡(t/a)

4000t/a2-羟基-2-甲基-1-苯基丙酮项目的工艺水平衡见图3.4.3-4。

图2.3-34000t/a2-羟基-2-甲基-1-苯基丙酮项目工艺水平衡图(t/a)

表3.4.3-1物料平衡表(t/a)

投入

产出

异丁酸

2300

产品

4000

三氯化磷

1220

亚磷酸

755

三氯化铝

4000

30%盐酸

6123

苯

1985

废气G3-1

33

30%液碱

3700

废气G3-2

26

氯气

1820

废气G3-3

8

10%盐酸

5500

W3-1

6050.5

水

8586

S3-1

119.5

碱式氯化铝原料

11996

合计

合计

2.4主要原辅材料消耗、能源

表2.4-1项目主要原辅材料及能源消耗表

类别

名称

规格

单耗

(kg/t产品)

年耗量,t

备注

原辅料

异丁酸

≥99%

560

2300

三氯化磷

98%

305

1220

三氯化铝

≥98%

1000

4000

苯

≥98%

496

1985

补充量

30%液碱

30%

925

3700

氯气

≥99%

455

1820

10%盐酸

10%

1375

5500

能耗

水

2146.5

8586

电

800kw.h/t

320万kw.h

蒸汽

2000

8000

3、13000t/a碱式氯化铝项目

3.1化学方程式

Al(OH)3+3HCl=AlCl3+3H2O

AlCl3+H2O=Al(OH)Cl2+HCl

AlCl3+2H2O=Al(OH)2Cl+2HCl

3.2生产工艺流程

(1)项目生产工艺流程及污染物产生点位见图3.4.4-1。

备注:

Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图3.2-1项目生产工艺流程及污染物产生点位图

(2)工艺过程简述

聚合氯化铝简称PAC,又名碱式氯化铝,也叫羟基氯化铝,分子式为:

[AL2(OH)nCL6-n·XH2O]m,式中:

1≤n≤5,m≤10,是一种无机高分子聚合物。

商品聚合氯化铝有固体和液体之分。

液体为淡黄或无色透明液体;固体聚合氯化铝色泽为淡黄色,形态依盐基度不同而异。

将来自α-羟基环己基甲酰苯和2-羟基-2-甲基-1-苯基丙酮的酸水注入反应釜中加入一定量氢氧化铝调节pH=2.3左右使其游离氯充分结合成三氯化铝,控制反应温度在90℃-100℃之间搅拌2小时,加热挥发、冷凝、浓缩、冷凝、结晶、固液离心分离,母液返回至反应釜继续中和浓缩,分离固体而得到成品。

3.3物料平衡分析

13000t/a碱式氯化铝项目物料平衡情况见图3.3-1和表3.3-2。

备注:

Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图3.3-113000t/a碱式氯化铝项目物料平衡图(t/a)

水平衡见图3.4.4-3。

图3.3-2水平衡(t/a)

表3.3-3物料平衡表(t/a)

投入

产出

废酸液

22485

产品

13000

氢氧化铝

715

废气G4-1

50

水

7000

30%盐酸

6650

10%盐酸

10500

合计

合计

3.4主要原辅材料消耗、能源

表3.4-1项目主要原辅材料及能源消耗表

类别

名称

规格

单耗

(kg/t产品)

年耗量,t

备注

原辅料

废酸液

1730

22485

氢氧化铝

55

715

能耗

水

538

7000

电

500kw.h/t

650万kw.h

蒸汽

1

13000

4、500t/aD73和D84制剂(商品名:

1000制剂)项目

D73和D84制剂(商品名:

1000制剂)是由α-羟基环己基甲酰苯和2-羟基-2-甲基-1-苯基丙酮按1:

1摩尔比的比例进行混和而得到的。

项目物料平衡情况见图4.1-1和表4.1-2。

图4.1-1项目物料平衡图(t/a)

表4.1-2物料平衡表(t/a)

投入

产出

α-羟基环己基甲酰苯

277.2

1000制剂

500

2-羟基-2-甲基-1-苯基丙酮

222.8

合计

合计

4.1-3物料平衡表(t/a)

投入

产出

α-羟基环己基甲酰苯

264.2

500制剂

500

双苯酮

235.8

合计

合计

WelcomeTo

Download!

!

!

欢迎您的下载,资料仅供参考!