奥拓车发动机维修.docx

《奥拓车发动机维修.docx》由会员分享,可在线阅读,更多相关《奥拓车发动机维修.docx(18页珍藏版)》请在冰点文库上搜索。

奥拓车发动机维修

机体组检修

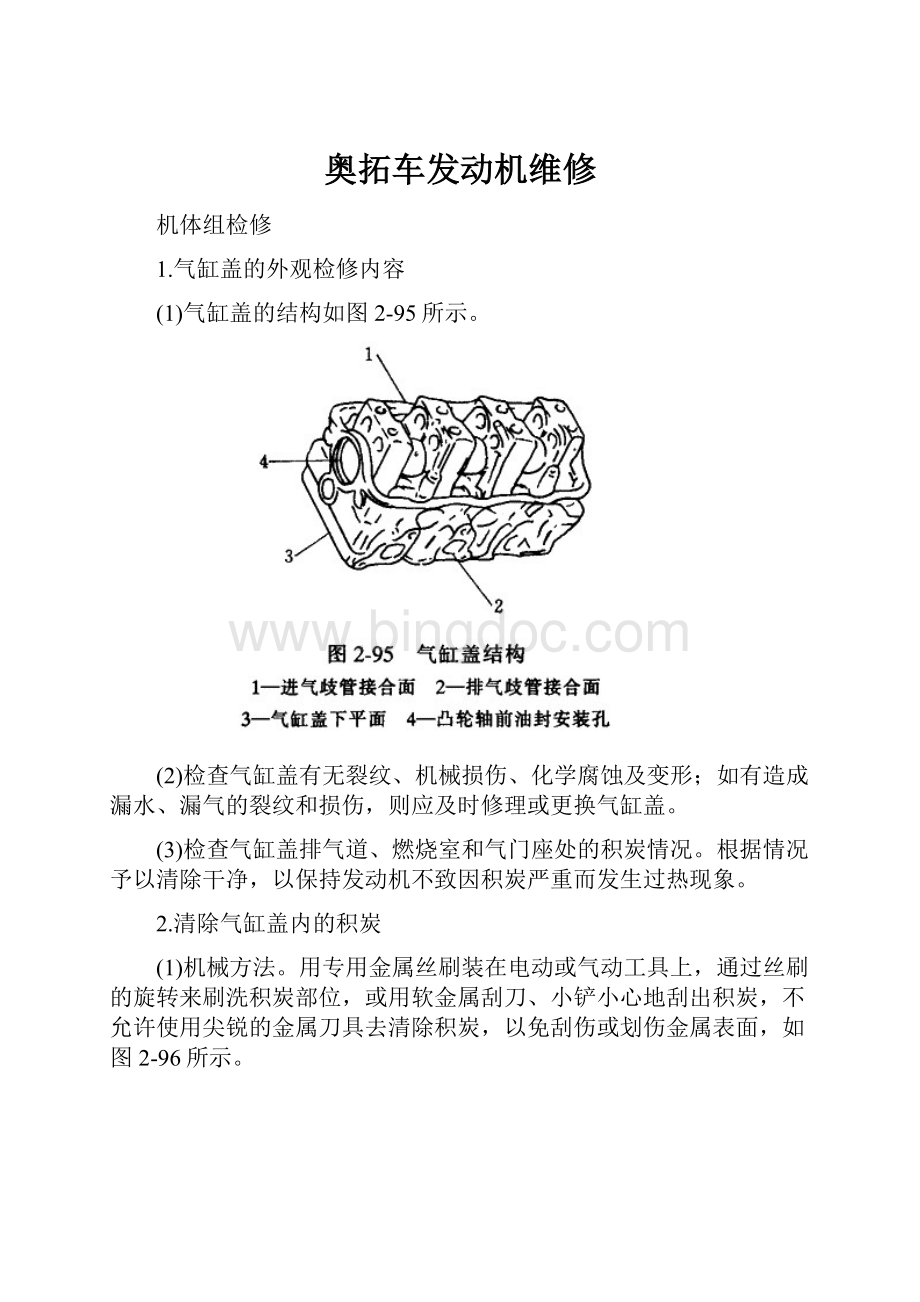

1.气缸盖的外观检修内容

(1)气缸盖的结构如图2-95所示。

(2)检查气缸盖有无裂纹、机械损伤、化学腐蚀及变形;如有造成漏水、漏气的裂纹和损伤,则应及时修理或更换气缸盖。

(3)检查气缸盖排气道、燃烧室和气门座处的积炭情况。

根据情况予以清除干净,以保持发动机不致因积炭严重而发生过热现象。

2.清除气缸盖内的积炭

(1)机械方法。

用专用金属丝刷装在电动或气动工具上,通过丝刷的旋转来刷洗积炭部位,或用软金属刮刀、小铲小心地刮出积炭,不允许使用尖锐的金属刀具去清除积炭,以免刮伤或划伤金属表面,如图2-96所示。

(2)化学方法。

利用化学溶剂与积炭层发生化学和物理作用,使炭层松软再通过机械方法清除。

一般应使气缸盖在化学溶剂中浸泡2-3h。

3.检修气缸盖的裂纹

气缸盖裂纹一般发生在气门座附近和水套薄壁处。

对裂纹的检查可采用目测和机械液压试验来发现。

在气缸盖和缸体的水套中,加入足够的水,用294-392kPa的压力,并保持5min以上,应无任何渗漏;或者用汽油或煤油注入气缸体和气缸盖的水套内,30min后,观察有无渗漏。

若气缸盖存在渗漏现象,则应对裂纹进行修理,可采用粘结修补和焊接修补;若裂纹过长过大,则应更换新气缸盖。

4.检修气缸盖接合平面

(1)气缸盖下平面。

气缸盖下平面与气缸垫相接合,通过气缸盖连接螺栓与气缸体连接、紧固,并防止燃气外漏。

1)气缸盖下平面平面度极限值为0.05mm。

2)气缸盖下平面平面度的检查方法。

用直尺(或光轴)和塞尺对气缸盖的六个方向部位进行检查,取塞尺测量的间隙最大值为平面度误差,检查的任何部位平面度误差的极限值应小于0.05mm,如图2-97、图2-98所示。

3)气缸盖下平面平面度的修理。

气缸盖下平面的平面度超过规定极限值时,应予修理。

修理的方法是:

用一个小平板和400#防水碳化硅砂纸研磨气缸盖下平面,以消除不平高点。

研磨时,注意气缸盖的最小厚度尺寸应保持在136.3mm以上,若小于气缸盖厚度尺寸而平面度值又大于平面度极限值时,应更换气缸盖。

(2)气缸盖与排气歧管接合平面

1)气缸盖与排气歧管接合平面平面度极限值为0.10mm。

2)气缸盖与排气歧管接合平面平面度的检查方法。

用直尺和塞尺按图2-99所示方位检查气缸盖与排气歧管接合平面的平面度。

3)气缸盖与排气歧管接合平面的修理。

当气缸盖与排气歧管接合平面平面度超过规定极限值时,应予修理。

修理的方法是:

采用磨削的加工方法,但磨削量应小于0.30mm。

(3)气缸盖与进气歧管接合平面

1)气缸盖与进气歧管接合平面度极限值为0.10mm。

2)气缸盖与进气歧管接合平面平面度的检查方法。

用直尺和塞尺按图2-100所示方位检查气缸盖与进气歧管接合平面的平面度。

3)气缸盖与进气歧管接合平面平面度的修理。

当气缸盖与进气歧管接合平面平面度超过规定极限值时,应予修理。

修理的方法是:

采用磨削的加工方法,但磨削量应小于0.30mm。

5.检修气缸盖上轴孔

(1)凸轮轴安装孔

1)凸轮轴安装孔的结构与尺寸:

凸轮轴安装孔由气缸盖前端(曲轴带轮侧)至气缸盖尾端(分电器安装侧)共有四个轴承孔,其直径尺寸由小到大见表2-4。

表2-4 气缸盖上凸轮轴安装孔尺寸 (mm)

序 号

凸轮轴安装孔尺寸

a

φ

b

φ

c

φ

d

φ

根据表2-4所列尺寸,对气缸盖上凸轮轴安装孔进行检查,结合测量的凸轮轴轴颈尺寸计算凸轮轴颈与凸轮轴孔的配合间隙。

2)凸轮轴安装孔尺寸用内径千分表进行检查。

检查时,在每个孔的两个部位、互相垂直的两个方向上进行检查,如图2-101所示。

3)凸轮轴安装孔检查结果的处理。

在对凸轮轴安装孔进行检查之后,每个安装孔测得四个数据,结合凸轮轴相应部位测得的数据,进行间隙计算。

其间隙要求:

标准值为0.050-0.091mm;极限值为0.15mm。

计算出的任一径向间隙,如果超过规定的极限值,则首先更换凸轮轴来满足间隙的要求,若更换凸轮轴满足不了径向间隙的要求,则应更换气缸盖。

(2)气门导管孔

1)气门导管的安装位置与内孔尺寸。

气门导管分为进气门导管和排气门导管,每个气缸燃烧室各二个,三个燃烧室共六个气门导管,分别安装在进气侧和排气侧,进、排气门导管外径尺寸相同,安装要求也一样。

其内孔尺寸均为

mm。

2)气门导管内径的检查方法。

气门导管的内径检查方法有二种:

内径千分表检查法和用千分表检查气门杆端的偏差法。

内径千分表检查法:

用内径千分表在上、中、下三个部位的互相垂直的两个方向上测量气门导管的内径,如图2-102所示。

千分表检查气门杆端的偏差法:

用磁性表座固定的千分表来检查气门杆端的偏差,是否在规定的极限值内,以判定气门导管是否可用。

气门杆偏差极限值:

进气门为0.12mm;排气门为0.16mm。

气门杆端偏差的检查方法,如图2-103所示。

3)气门导管内径测量值的判定处理。

在气门导管内径测出后,结合对进、排气门杆的测量,来计算气门杆与气门导管的间隙,以决定更换哪个零件。

气门杆与气门导管的间隙值:

进气门:

标准值为0.020-0.050mm;极限值为0.070mm。

排气门:

标准值为0.030-0.060mm;极限值为0.090mm。

若气门杆与气门导管的间隙超过极限值时,应首先更换进(排)气门来调整气门杆与气门导管的间隙,若不能满足要求时,则应更换气门导管。

4)更换气门导管参见发动机装配部分。

6.检修气门座

(1)气门座接触面的检查

1)检查气门座接触面时,气门必须完全符合要求,气门杆和气门导管的配合间隙符合要求时,才能进行气门接触面的检查。

2)气门头工作面接触印痕标准配合宽度及状况的规定:

标准配合宽度1.3-1.5mm,印痕状况为连续无间断环形印痕(进、排气门规定相同)。

气门头接触印痕宽度部位如图2-104所示。

3)检查方法。

一般是在气门座上均匀地涂上一层红丹油使用气门研磨工具(或合格的进、排气门)使气门座与气门头旋转研配,就能得到各气门的接触印痕。

各气门配合面得到的接触印痕必须符合规定。

(2)气门座的修理。

如果气门座与气门接触不均匀,或气门座接触宽度不在范围内时,必须重磨修理或加工,修理后进行研磨。

1)进气门座的修理。

进气门座修理用三把不同角度的气门座修理刀具。

第一把刀具的角度为45°;第二把刀具的角度为15°;第三把刀具的角度为60°,以适应加主进气门座三个不同角度的锥面,如图2-105所示。

进气门座的修整首先用第一把45°的锪刀修整气门座粗糙的接触表面。

第二步用第二把15°的锪刀修整气门座,并使45°锪刀修整的座面周界变为规定值。

第三步用第三把60°锪刀修整气门座,使45°锪刀修整的座面宽度达到规定值。

第四步用第一把45°锪刀刮去由于使用15°和60°锪刀修整气门座时所产生的毛刺。

对于用锪刀修整好的进气门座的工作表面应进行研磨。

研磨用气门研磨工具进行,其程序分为三步:

第一步:

粗磨。

即在研磨工具上涂上较粗的研磨膏进行研磨,以研去刀痕或波纹。

第二步:

细磨。

即在研磨工具上涂上较细的研磨膏进行研磨,以研磨出连续无间断的环形工作面。

第三步:

清理气门座上的研磨膏,并用红丹油对工作表面进行检查。

应得到连续不间断、宽度均匀的环形印痕。

2)排气门座的修理。

排气门座的修理与进气门的方法基本相同,只是所使用的刀具角度不同,修排气门座的第三把刀具角度为75°,以与排气门座的锥面角度相适应,如图2-106所示。

3)气门座位置尺寸的检查。

气门座位置尺寸的检查方法如图2-107所示。

在气门座中放入合格的进、排气门,用深度千分尺测量气门最高部位距气缸盖下平面的距离,应保持在规定的极限值内。

该极限值的规定按制造厂的技术文件规定执行。

7.检修缸盖水道口

(1)检查水道口是否被腐蚀,若有严重腐蚀,则应修理。

(2)修理时,可采用环氧树脂胶粘补或堆焊后重开水道口(但要注意预热、防止变形)。

也可采用补板镶补法,即把腐蚀的水道口加工成台阶的圆孔,其深度一般为3mm左右,用4mm厚的铝板或钢板制成形状相同,略大于孔口的补板,用手锤与手冲头将补板嵌入孔内,然后开出水道口并修整。

8.气缸体外观的检查内容

气缸体的结构如图2-108所示。

气缸体外观检查主要是检查气缸体有无机械损伤和化学腐蚀,有无裂纹和气孔、砂眼造成的漏油、漏水部位等。

9.检修气缸体接合平面

气缸体上平面平面度误差标准值为0.03mm,极限值为0.05mm。

其检查与修理方法与气缸盖下平面的检修方法相同。

10.检查气缸孔

(1)气缸体缸径尺寸的标准规定见表2-5。

表2-5(mm)

项目

标准值

极限值

标准缸径

φ

φ68.55

第一修理尺寸

φ

φ68.80

第二修理尺寸

φ

φ69.05

气缸与活塞的间隙

0.045-0.055

三个气缸缸径差值

0.030

0.050

(2)气缸体缸径的测量

1)缸径的测量部位。

根据气缸的磨损规律,测量缸径时,应在气缸轴向三个截面、三个方位上测量,如图2-109所示的Ⅰ、Ⅱ、Ⅲ截面,1、2、3方位。

Ⅰ截面在气缸的上部,相当于活塞行程上止点时,第一道活塞环所在的位置,约距缸顶15mm;Ⅱ截面在气缸的中部,约距缸顶45mm;Ⅲ截面在气缸的下部接近下边缘处,约距缸顶90mm。

1方位为发动机的纵向;2方位为发动机的横向;3方位为气缸与进气门相对处。

2)调整量缸表测量接杆的长度。

根据被测气缸的直径选择合适的测量接杆及固定螺母旋入表杆下端。

调整接杆长度,使其与活动测杆的总长度同被测气缸直径相适应,即使其测量范围能包含该缸的最大和最小磨损缸径。

3)测取最小磨损缸径。

最小磨损缸径在气缸的下部,因此将量缸表的测杆伸入到接近气缸孔下边缘处,即图2-109中的截面Ⅲ处的平面内1、2方位,找到该处的气缸最小直径作为最小磨损缸径Dmin。

注意:

用量缸表测量缸径时,应使其下面的测杆处于垂直于气缸轴线的位置。

为此测某一位置缸径时,应在该直径所在的纵平面内摆动量缸表,如图2-110所示。

表盘指针顺时针摆转到极限位置刚要回动时,即表明测杆已垂直于气缸轴线。

4)测取最大磨损缸径。

测量最大磨损缸径应在Ⅰ截面的1、2、3方位及Ⅱ截面的1、2方位上测量。

即将量缸表的测杆伸入到上述两截面的五个方位即可测取到最大磨损缸径Dmax。

5)测量圆度和圆柱度误差。

测取最大磨损缸径后即测取同一横截面内的最小缸径。

为快捷起见,通常测取与最大磨损直径相垂直的缸径作为该平面内的最小磨损缸径Dˊmin。

用上述步骤测得值即可计算出该缸的圆度和圆柱度误差,即:

圆度误差=(Dmax-Dˊmin)/2

圆柱度误差=(Dmax-Dmin)/2

(3)气缸体缸径测量结果的处理

1)将测量的缸孔直径值记录在表2-6中。

2)根据所测得的最大磨损缸径及圆度、圆柱度误差值,与规定极限值比较,确定是否对气缸进行修理。

3)在气缸体各缸测量出的缸径数据中,用各缸径的最小值,计算出气缸与活塞的间隙,看是否超过间隙的规定范围,若超过,应对气缸进行修理。

4)三个气缸间缸径的最大与最小缸径之差不应大于0.05mm,否则应对气缸进行修理。

5)单个气缸的缸壁上有严重的拉伤或损伤的,应对气缸进行修理。

11.修理气缸

(1)气缸修理尺寸的规定。

需要修理的气缸,应按照规定的规格尺寸进行。

奥拓发动机气缸体气缸的修理尺寸有二个规格;缸径加大0.25mm的为第一修理尺寸,缸径加大0.50mm为第二修理尺寸。

加大修理的气缸应配装相同加大规格的活塞。

气缸修理尺寸的规定,见表2-5。

(2)气缸的修理方法。

气缸加大尺寸的修理,采用镗削和珩磨的加工方法。

镗削将气缸镗到工艺要求的尺寸,珩磨是使气缸磨到缸径尺寸的要求和几何精度的要求,如图2-111所示。

12.检修缸体裂纹

(1)检查

1)水压试验。

当缸体或缸盖水腔内的水压加到30-40kPa时,保持5min,有裂纹和砂眼的地方就会有水渗出。

2)渗漏法。

将汽油或煤油注入水腔内,经过20-30min,看看是否有油渗出。

(2)修理。

根据检查出的裂纹产生的部位和程度,应采用不同的方法修复。

1)涂胶法。

在裂纹两端钻止裂孔,孔径视裂纹部位及程度而定。

如图2-112所示。

对裂纹开60°坡口,坡口深度是壁厚的2/3,如图2-113所示。

除油时,先用汽油洗,再用丙酮擦,最后用空气吹净,或者用10%Na2SiO3在60℃时对缸体或对缸盖进行10min的处理,然后立即用水冲洗,冲洗后再用丙酮擦,并以空气吹干。

涂胶时,先把6101环氧树脂(100份)(质量,后同)同邻苯二甲酸二丁酯(15份)混合后,略加热并不断搅匀,再把被研成粉末状的间苯二胺(15份)注入上述混合物内,然后加热直到粉末全无;接着,再加入石英粉15份,石棉粉10份,铁粉(或铝粉)20份等填料,并搅拌均匀,将需涂胶的缸体盖加热到40℃,把配制好的胶粉涂上。

涂胶多少视裂纹状况而定。

缸体或缸盖涂胶变冷后即可粘牢。

2)焊接法。

先按涂胶法的步骤进行钻止裂孔、开60°坡口,并除油,但坡口要用砂布磨光。

当钻孔开坡口时,孔间部分应重叠,最后用凿子去掉多余的金属,使坡口边缘连成一条光滑的轮廓。

用铜焊条冷焊(对缸体不预热或预热的温度较低,如低于400℃)即采用小电流、锤击、分层焊。

但是对于温度高、受力大的部位,应采用热焊法,即对缸体预热650-700℃,在焊后还应在500-550℃温度范围内保持1h,然后,随炉缓冷16h以上,直到缸体温度达到正常。

焊条为纯镍制成。

3)种钉法。

如图2-114所示,种钉时,先在裂纹两端钻止裂孔1、2,再沿裂纹序号钻孔、攻螺、纹、旋入螺钉并切断锉平(所用螺钉一般为M6紫铜棒制的螺钉)。

为保证密封性,各螺钉间应相互搭接1/3直径,螺钉锉平前应用手锤轻轻敲击,有时还可用焊料进行钎焊。

13.检修气缸盖罩总成

发动机气缸盖罩总成结构如图2-115所示。

检查气缸盖罩是否有裂纹、凸凹损伤及气缸盖接合平面严重翘曲变形等现象,如有,则应修整或更换。

14.检修油底壳

发动机油底壳的结构如图2-116所示。

检查油底壳是否有裂纹、凸凹损伤与气缸体下平面接合面是否有严重翘曲变形。

根据需要修理或更换。

15.检修气缸盖、气缸体的螺纹

(1)火花塞座孔损坏。

可用镶套法修复。

先将原孔扩大,再加工一只铜材新套,采用过盈配合,装入扩孔中,再攻螺纹至原座孔内径。

(2)螺纹孔损坏。

可将损坏的螺孔镗大,镶入螺塞,再在螺塞上钻孔攻螺纹至原来螺纹孔径。