空气压缩机+空气增压机的维护与检修规程4学习资料.docx

《空气压缩机+空气增压机的维护与检修规程4学习资料.docx》由会员分享,可在线阅读,更多相关《空气压缩机+空气增压机的维护与检修规程4学习资料.docx(27页珍藏版)》请在冰点文库上搜索。

空气压缩机+空气增压机的维护与检修规程4学习资料

1总则

本规程适用于新能能源有限公司空分车间2×45000Nm3/h空分装置空气压缩机+空气增压机的维护与检修。

2空压机机组的操作条件及主要技术参数

2.1空气压缩机主要技术参数

2.1.1型式:

等温型离心压缩机

2.1.2型号:

RIK125-4(1+1+1+1)

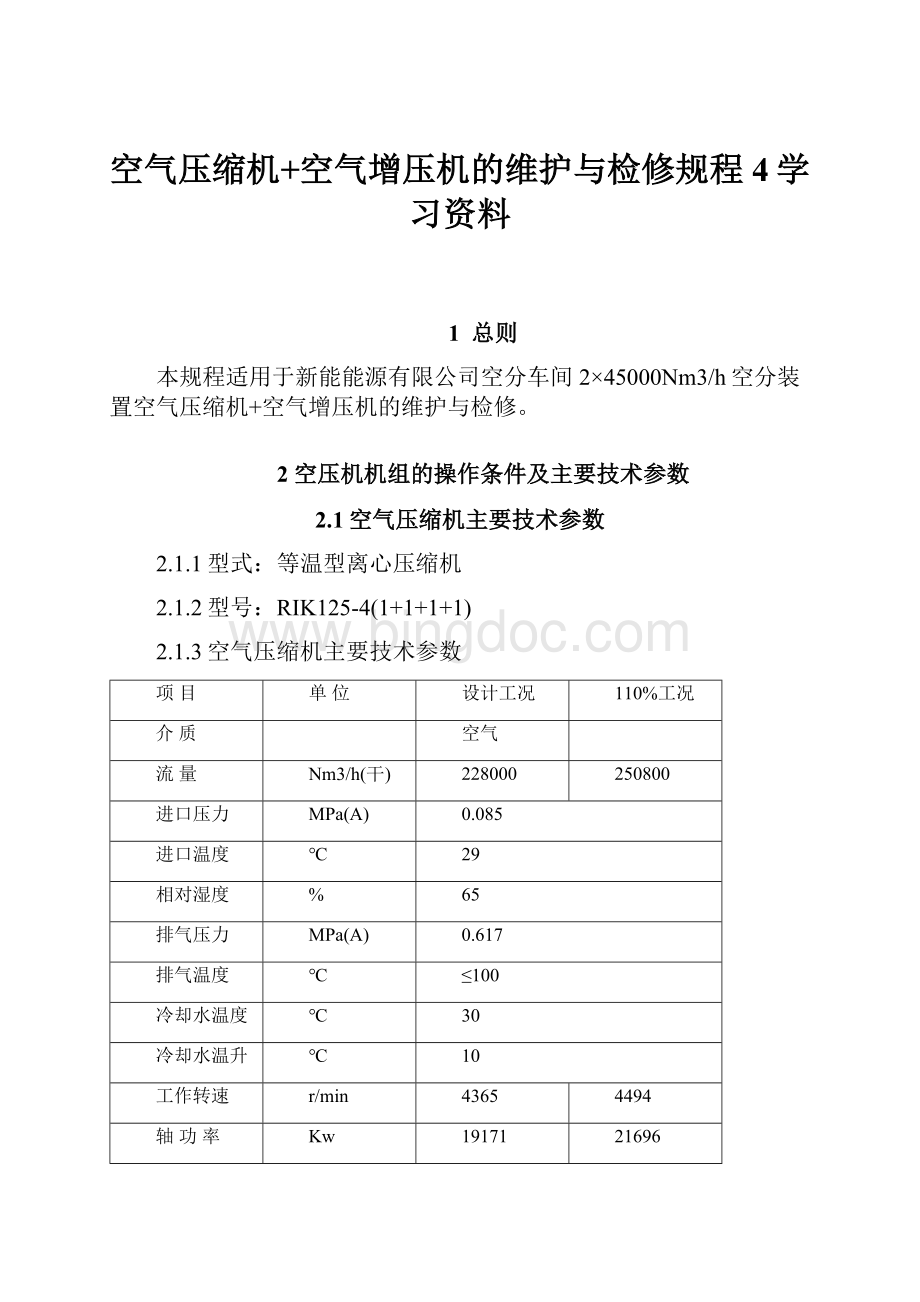

2.1.3空气压缩机主要技术参数

项目

单位

设计工况

110%工况

介质

空气

流量

Nm3/h(干)

228000

250800

进口压力

MPa(A)

0.085

进口温度

℃

29

相对湿度

%

65

排气压力

MPa(A)

0.617

排气温度

℃

≤100

冷却水温度

℃

30

冷却水温升

℃

10

工作转速

r/min

4365

4494

轴功率

Kw

19171

21696

耗水量

T/h

1360

备注:

压缩机负荷要满足75-110%的变化;排气压力指止回阀后压力。

2.2空气增压机主要技术参数

2.2.1型式:

离心压缩机

2.2.2型号:

RBZ45-7(2+2+3)

2.2.3空气增压机主要技术参数(以MAN提供的最终参数表为准)

项目

单位

设计参数

110%工况

Ⅰ段

Ⅱ段

Ⅲ段

Ⅰ段

Ⅱ段

Ⅲ段

介质

空气

流量

Nm3/h

130000

128000

72000

143000

141000

79200

进口压力

MPa(A)

0.587

1.34

2.79

0.587

1.34

2.79

进气温度

℃

24

40

40

24

40

40

相对湿度

%

0

排气压力

MPa(A)

1.35

2.8

7.237

1.35

2.8

7.237

末冷后排气温度

℃

40

40

40

40

40

40

轴功率

kW

12797

14332

主轴转数

r/min

11350

11690

冷却水耗量

T/h

1200

冷却水温度

℃

30

冷却水温升

℃

10

3机组结构简介及主要部件材质

3.1空气压缩机RIK125-4(1+1+1+1)结构简介及主要部件材质

3.1.1压缩机结构简介

RIK125-4(1+1+1+1)等温型离心压缩机,采用了轴向进气,并于进口处设置进口导叶及调节装置。

其转子由四级三元流叶轮构成。

并且前三级叶轮每级后均布置两套气体冷却器管束,气体从叶轮出口直接通过冷却器进行冷却后再进入下一级压缩。

冷却器管束置于机壳内,气体流程短,压力损失小,并且能使气体充分冷却。

RIK125-4(1+1+1+1)等温型离心压缩机机壳为焊接结构,水平剖分,进气室及排气室材料为球墨铸铁,与机壳螺栓联接。

压缩机于进口处设置调节导叶,利用气动伺服马达驱动,以实现工况调节。

上机壳设置的冷却器管束可单独的垂直从压缩机上部抽出,仅需要拆卸安装在冷却器顶部闷盖和与下水室连接的螺栓即可,清洗、更换冷却器管束都很方便。

3.1.2主要零部件设计介绍

1)主要零部件设计寿命:

≮20万小时

2)流量调节方式:

进口导叶及转速调节

负荷在75-100%间变化采用入口导叶调节;负荷在100-110%间变化采用升转速调节。

3)流量调节的执行机构:

气动执行机构

4)满负荷条件下,连续运转时间:

≮2.4万小时

5)机壳剖分形式:

水平剖分

6)进气口要求:

轴向

联接形式:

法兰

压力等级:

0.6MPa

公称直径:

DN1800

7)排气口要求:

垂直向下

联接形式:

法兰

压力等级:

1.6MPa

公称直径:

DN800(排气口先接补偿器,再变径到DN1000)

8)旋转方向(从进气端看):

顺时针

9)转子部件:

单出轴动平衡:

高速动平衡

动平衡精度等级:

按API标准

转子的mr2:

880kg.m2

10)轴承形式

径向轴承:

可倾瓦(MANTurbo)

推力轴承:

kingsbury

润滑方式:

强制润滑

过滤精度:

20μm

进油管油压:

0.5MPa(G)

油量:

320L/min

油品种类:

SOVG46

11)每个径向轴承内埋测温元件2个,推力轴承主推力面内埋2个测温元件,副推力面内埋2个测温元件,采用铂热电阻(Pt100三线制)。

测温元件引线引至接线盒内。

12)每个径向轴承部位安装2个(互成90°角)B.N3500系列振动探头。

13)推力轴承侧安装2个B.N3500系列轴位移探头。

14)底座:

单机底座

3.1.3主要零部件材料:

机壳:

碳钢

主轴:

34CrNiMo6

叶轮:

一级23CrNiMo7-4-7

二至四级X3CrNiMo13-4

进口导叶:

G20Ni22

隔板:

铸铁

轴承箱:

球墨铸铁

3.1.4中间冷却器:

管束支架:

16MnR

管子:

Ni10Fe

翅片:

铜

3.1.5水清洗系统:

水箱、水管、阀门材质:

不锈钢

水箱容积:

4M3

泵型式:

柱塞泵

3.2空气增压机RBZ45-7(2+2+3)结构简介及主要部件材质

3.2.1增压机结构简介

增压机机壳剖分形式为垂直剖分,机壳由外缸和内筒组成。

外部的筒式机壳称为外缸,采用锻钢锻造而成并以焊接法兰连接,进、排气口均朝下。

内机壳又称为内缸,为水平剖分式,内缸内安装的转子有七级叶轮。

由于内缸进、排气侧的端盖都是从进气侧拆装的,所以把排气侧的端盖叫作闷盖,进气侧的叫作端盖。

由轴承、内缸、转子、闷盖和端盖组装而形成了内筒。

整个内筒在不拆卸气体管道的前提下可以从筒式外机壳内移进(出)。

轴承箱为水平剖分,底部用螺栓固定在压缩机机壳上。

维修轴承时,可以不用移走下半轴承箱方便地检查或更换轴承。

转子由主轴、叶轮等组成,主轴采用合金钢锻造而成的,经化学成份分析、机械性能试验后进行精加工。

叶轮采用焊接形式叶轮,叶轮加工完后进行平衡检验,并进行超速试验。

轴端和级间密封均为拉别令密封。

不锈钢片制成的密封片嵌装在旋转件(主轴、轮盘及轮盖)的槽内,密封片与密封套间具有非常小的径向间隙,从而使内泄漏及外泄漏量最小。

轴向推力依靠安装在压缩机排气侧的平衡盘平衡,剩余的轴向推力依靠止推轴承吸收。

平衡盘上也嵌装有不锈钢片制成的密封。

压缩机进气侧的特殊密封系统可防止油或油雾渗漏到进气管道内。

中间冷却器为列管式冷却器。

末级端冷却器为浮头式冷却器。

3.2.2主要零部件设计介绍

1)主要零部件设计寿命:

≮20万小时

2)流量调节方式:

入口阀门及转速调节负荷在75-100%间变化采用入口阀门调节;负荷在100-110%间变化采用升转速调节。

3)满负荷条件下,连续运转时间:

≮2.4万小时

4)进气口形式:

垂直向下,法兰联接形式,压力等级:

4.0MPa,公称直径:

DN500;

5)排气口形式:

垂直向下,法兰联接形式,压力等级:

10.0MPa,公称直径:

DN200;

6)旋转方向(从进气端看):

顺时针;

7)转子部件:

单出轴,作过高速动平衡,转子的mr2:

10.0kg.m2;

8)轴承形式:

径向轴承:

可倾瓦(MANTurbo)

推力轴承:

kingsbury(MANTurbo)

润滑方式:

强制润滑

过滤精度:

20μm

进油管油压:

0.5MPa(G)

油量:

227L/min

油品种类:

SOVG-46

9)每个径向轴承内埋测温元件2个,推力轴承主推力面内埋2个测温元件,副推力面内埋2个测温元件,采用铂热电阻(Pt100三线制)。

测温元件引线引至接线盒内。

10)每个径向轴承部位安装2个(互成90°角)B.N3500系列振动探头。

11)推力轴承侧安装2个B.N3500系列轴位移探头。

12)底座:

与齿轮箱公用底座

3.2.3主要零部件材料:

机壳:

锻钢

主轴:

34CrNiMo6

叶片:

X3CrNiMo13-4

隔板:

球铁

轴承箱:

钢板焊接

3.2.4中间及末级冷却器材料:

壳体:

16MnR

列管:

CuNi10Fe

翅片:

铜

4汽轮机结构、主要技术参数及部件材质

汽轮机采用杭州汽轮机制造公司从德国西门子引进的反动式工业汽轮机技术设计、生产制造。

汽轮机为凝汽式,型号为HNKS50/71。

汽轮机为双出轴,单侧进汽,采用向上进汽和向下排汽的结构,汽轮机带有保温材料和罩壳,汽缸上装有疏水阀,所有的疏水口最后都集中到疏水膨胀箱。

汽轮机带有热井液位自动调节系统,并配有起动抽气器和两级射汽抽气器以保证冷凝器能正常工作。

4.1汽轮机的操作条件及主要技术参数

4.1.1汽轮机形式:

多级冷凝式(采用引进德国西门子技术设计制造)

4.1.2汽轮机型号:

HNKS50/71/32

4.1.3主要技术参数:

正常点

额定点

转速(r/min)

4365

4496

功率(kW)

进汽端12796

排汽端19171

进汽端15202

排汽端22775

转速范围(r/min)

4046~4721(90%—105%)

进汽压力MPa(g)

8.83(0~+0.98)

进汽温度℃

525(-0~+15)

排汽压力MPa(a)

~0.012

蒸汽进量T/h

正常116

跳闸转速r/min

5193

汽轮机机械强度按蒸汽压力9.81MPa(g),540℃考虑。

4.2.汽轮机结构简介及主要部件材质

4.2.1汽缸:

前汽缸为铸钢体,排汽缸为焊接式Q235,二者通过垂直中分面相接,整个汽缸有水平中分面,上下缸用法兰面和螺钉连接。

4.2.2轴承:

汽轮机径向轴承采用椭圆瓦轴承,其内孔是二油叶型式,能保持转子运行稳定,轴承工作面上浇有巴氏合金。

汽轮机止推轴承装在前轴承座内,它除起到转子轴向定位的作用外,同时也承受经平衡活塞平衡后所剩余的轴向推力,其形式为弧段瓦式(米契尔式),两边对称可承受两个方向的推力,瓦块上浇有巴氏合金。

4.2.3汽轮机转子和叶片:

汽轮机转子为整锻钢结构,调节级是冲动式叶片,中间转鼓级为反动式直叶片,最后2级为扭叶片,均为不调频叶片。

叶片叶根、型线部分及围带三者由整块材料铣成,扭叶片因在叶片顶部节距大,叶型薄,不宜用围带而采用拉筋结构。

转鼓级叶根为倒T形,调节级和末级为叉形。

导叶由型材铣制成形,再经过加工而成,叶根为钩形。

4.2.4汽轮机汽封:

在导叶和动叶的围带上,铣出有径向高低的台阶,这些台阶和导叶持环上及转子上的汽封片一起组成有效的级间迷宫式汽封。

转子和汽缸之间需要密封的地方,装有汽封体,汽封体固定在汽缸上,允许热胀,对冷凝式汽轮机组,在起动时,为了保持必要的真空,需向汽封送入蒸汽。

4.2.5汽轮机调节系统:

新蒸汽速关阀位于汽缸前部,新蒸汽通过其进入蒸汽室。

当机组正常运行时,速关阀中的油压克服弹簧力顶开阀门,出现故障时,油路中压力下降,阀门就立即快速关闭。

调节汽阀用来调节进汽量,而进汽量决定着汽轮机的转速和功率。

调节汽阀是用油压操纵的,各个阀碟挂在横梁上,横梁通过两根拉杆和一套杠杆机构被装在进汽室前的油动机所带动。

所有控制调节系统的信号变换机构都集中装在前轴承座旁边。

汽轮机调速采用ITCC控制系统进行调速,调速器接受压缩机的4-20mA的信号进行调速。

汽轮机超速保护采用电子式,在ITCC系统中实现。

4.3汽轮机配置说明

4.3.1从汽轮机进汽端往排汽端看,汽轮机转向为逆时针。

4.3.2汽轮机与压缩机间联轴器为膜片式,(包括提供转子高速动平衡所需的环规、空转接套和半联轴器等附件)。

5齿轮箱(采用台朔重工的产品)

设计寿命:

≮20万小时

满负荷条件下连续运转时间:

≮2.4万小时

传动效率:

≥98%

运转方式:

连续传递功率:

15000Kw(暂定)

使用系数:

1.6

齿型:

双斜齿、渐开线、硬齿面

速比:

1350/4365

底座:

与增压机公用底座

6机组润滑调节油系统

6.1润滑调节油系统设计参数

油箱工作容积:

25000L

机组总用油量:

1871L/min

润滑油总管油压力:

0.25MPa

润滑油过滤精度:

20μm

润滑油温度:

43~48℃

汽轮机调节油流量:

正常:

184L/min

瞬时:

1000L/min

调节油压力:

0.85MPa

调节油过滤精度:

10μm

6.2润滑调节油站(用于空压机、增压机、汽轮机、齿轮箱)

(1)油箱、管路、管件材质均为不锈钢(除油泵及阀门阀体为碳钢)

油箱工作容积:

25000L

(2)主油泵:

电动全流量螺杆油泵

(3)备用油泵:

电动全流量螺杆油泵

(4)事故油泵:

交流电动油泵

(5)加热器:

电加热器

双联过滤器(润滑油用)

过滤精度:

20μm

滤芯:

纤维

骨架:

不锈钢

流通能力按用油量的150%考虑

(6)双联过滤器(调节油用)

过滤精度:

10μm

滤芯:

纤维

骨架:

不锈钢

壳体:

不锈钢

流通能力按用油量的150%考虑

(7)双联冷却器,板翅式换热器

换热片:

不锈钢;支架:

碳钢。

流通能力为用油量的150%。

(8)底座材质:

碳钢

(9)油箱内增加过滤、排水装置。

(10)法兰垫片,采用PTFE缠绕垫片。

自力调节阀(fisher)

(11)其它如压力开关、液位计、液位开关、温度指示仪表(一次仪表)等配套齐全。

6.3高位油箱

(1)高位油箱材质:

不锈钢

(2)油箱工作容积:

5000L(暂定)满足机组8分钟惰走时间。

(3)带三阀组、回油窥视镜。

7机组主要监视仪表

空压机组主要监视仪表有:

工艺参数监视仪表:

包括进汽压力表、排汽压力表、抽汽压力表、轮室压力表、润滑油压力表:

控制油压力表、二次油压力表、压缩机各级排气压力表;进汽温度表、排汽温度表、压缩机各级排气温度表。

操作参数监视仪表:

包括进口导叶开度指示仪、防喘振阀开度指示仪。

运行参数监视仪表:

包括轴振动、轴位移、轴承瓦面温度监视仪表。

这些仪表能够全面系统的指示机组目前的运行工况,指导操作人员的操作。

同时主要监测参数还引入机组的联锁保护系统,参与联锁保护动作,防止事故发生。

该机组与TDM系统相连,通过TDM系统的在线监测和分析,操作维护人员能够随时了解机组目前的运行状况,并能够对机组一段时间内的运行状态及其发展趋势作出正确的评价估,从而指导检修维护工作,在机组故障时TDM系统还有助于对故障的分析和诊断。

8机组拆装程序

8.1.1主要专用工具:

1)汽轮机中分面螺栓加热器;

2)压缩机中分面螺栓加热器;

3)联轴节拆装用液压工具;

4)转子顶升装置

5)导向杆、顶丝;

6)汽轮机转子吊装工具

7)压缩机转子吊装工具。

8)增压机内筒推进装置。

9)增压机内缸支架

10)汽轮机前轴承箱上盖吊装工具

11)汽轮机安装专用工具

12)空压机安装专用工具

13)主汽门阀头安装专用工具

8.1.2需更换的主要备件:

应根据拆检过程中发现部件损伤的情况适时地更换合适的备件,但下列类型易损件应在检修前准备充足,以备检修之用:

1)密封材料类:

包括主汽阀汽封组件、调节汽阀密封填料、各类油动机活塞环、油封组件、滑阀密封O形圈、盘车器密封O型圈等;

2)轴封和级间密封的密封齿、压绳、软密封环;

3)汽轮机中分面螺栓绝缘垫;

4)径向轴承、推力轴承或其瓦块;

5)调节汽阀关节轴套;

6)联轴节联接螺栓。

8.2拆解回装(以下简称:

拆装)程序:

8.2.1检修前准备工作

1)检修前必须确认工器具(特别是专用工具)、备品备件、消耗材料齐全,确认检修图纸准备好并指定好专人负责检修期间的专用工具管理。

2)确认空压厂房50/10T吊车及起吊机具检验合格。

3)检修前必须对检修人员进行安全教育,同时必须进行方案交底、说明,以便充分理解检修方案、检修内容,并使之在检修过程中严格按照方案检修。

4)检修项目应由检修负责人会同生产工艺负责人一起在现场确认,并填写检修任务书。

5)检修前生产工艺负责人必须亲自对断汽、断电、排放、隔离以及安全防护措施进行检查,并签署设备检修移交手续。

6)确定好主修人员、技术负责人及工艺方面的配合人。

如果外单位检修,检修公司及车间还应指派设备检修配合人员。

8.2.2汽轮机拆装程序:

1)拆除缸体保温,并彻底清理干净;

2)拆除仪表探头,注意保护好仪表接线、接头;

3)拆除影响检修的油汽管线,做好复装对位标记;

4)拆除联轴节罩壳,检查联轴节组件并做复装对位标记,拆除中间接筒;

5)拆除前后轴承上盖;

6)测查前、后测量环数据,检查机组同心度;

7)复查冷态对中数据,复测径向瓦量和推力间隙;

8)按加热顺序表对中分面螺栓编号标记,并按顺序加热拆除中分面螺栓,注意保护好中分面螺栓绝缘垫;

9)吊上缸,吊装过程中应始终保持缸体水平,导向杆不别劲,缸体放置预先准备好的枕木上,并固定牢靠。

需翻缸检查或检修要求拆检主汽阀调节汽阀时,可拆检主汽阀、主调节汽阀,抽汽调节汽阀;

10)拆内缸中分面螺栓,分段吊上缸,注意保护中分面立销,横销和蝶形垫;

11)将转子推靠工作面,复查汽封间隙,检查转子各部跳动,推力盘瓢偏;

12)吊转子放置专用支架上;

13)吊下导叶持环;

14)转子、静叶清洗除垢,做着色检查;

15)缸体内表面检查;

16)以上检查数据应与初始安装记录比较、调整,符合要求后按相反程序回装。

8.2.3空气压缩机拆装程序:

1)断开进口导叶驱动杆联接销,拆除导叶驱动气缸;

2)拆除进气壳体上半部,注意保护进口膨胀节;

3)拆除前后轴承上盖,复查径向瓦量、推力间隙,并拆除上瓦;

4)将缸体底部纵向滑销顶丝顶到位,打表检查顶紧情况;

5)拆除中间冷却器上顶盖,拆除中冷器芯子与下部端盖的联接螺栓,吊出中间冷却器芯子,清洗除垢,并做试漏检查(吊出芯子前不得拆除下端盖与压缩机壳体的联接螺栓);

6)对中分面螺栓编号标记,用专用加热器加热拆除中分面螺栓;

7)吊上缸,吊装过程中应保持缸体水平,导向杆不别劲,翻缸放置预先准备的枕木上,并固定牢靠;

8)将转子推靠工作面,检查叶轮出口对中间隙、级间气封间隙;检查转子各部跳动、推力盘瓢偏;

9)用专用吊架吊带吊转子,置于专用支架上;

10)吊上下隔板;

11)转子、隔板清洗除垢并做着色检查;

12)缸体内表面检查;

13)以上检查数据应与初始安装记录比较、调整,符合要求后按相反程序回装。

8.2.4空气增压机拆解程序:

1)拆卸之前首先确认缸内及管线中的工艺气体排放情况,确认无压力后,在指定位置插入盲板。

2)拆除各有关仪表探头等,注意保护好仪表连线和接头等。

.3)拆除妨碍检修的油、气及仪表管线,封好开口并做好标记。

4)拆除联轴节护罩,拆卸联轴节中间接筒,螺栓成对放置并做好复位标记,并检查联轴节挠性膜片有无疲劳裂纹。

5)复查冷态对中数据(按照陕鼓提供的RBZ45离心压缩机说明书中相关要求进行);

6)抽出内缸(按照陕鼓提供的RBZ45离心压缩机说明书中8.2.4.空气增压机拆装程序步骤进行)。

注意测量内缸轴向长度,装复时复查应无误。

7)解体内缸,拆中分面螺栓,吊开上半缸体,然后从下半缸体中吊出转子,置于可靠支架上。

8)拆止推轴承支架端盖等,测量推力间隙。

9)拆推力轴承主止推瓦,测量并记录止推盘端面跳动和转子半窜量,拆副止推瓦,测量记录转子总窜量。

10)用专用工具(转子顶升装置)拆径向轴承。

径向轴承间隙测量采用抬瓦法。

瓦背紧力测量采用直接测量法,即为轴瓦壳外径和轴承座(缸体端盖内孔)孔径之差。

11)检查级间密封、轴封损坏情况,测量级间密封、轴封和轴相对位置。

8.2.5空气增压机回装程序

空气增压机回装程序与8.2.4.空气增压机拆解程序相反,但需注意下列问题:

1)拆解检查的数据应与初始安装记录比较、调整,符合要求后再按相反程序回装。

2)将转子放入内缸下半部分中时,必须检查叶轮和扩压器对中情况,轴向对中尺寸要求应符合组装图上标注的数值。

此外还要测量动静部分轴向间隙(应符合陕鼓提供的RBZ45离心压缩机说明书中相关要求)。

3)内缸上半部分就位后必须检查并确信轴端面和第1级隔板端面的距离(与拆解时记录比较)未变化。

4)安装平衡环密封(此密封安装在末级扩压器隔板上)必须符合组装图上的要求。

5)对中应符合陕鼓提供的RIK125+RBZ45离心压缩机组说明书(总成)冷态找正相关要求;

6)联轴节安装应符合膜片联轴器说明书的要求。

7)应将组装时转子的轴向位置和推力间隙(止推轴承)和拆解时数据相比较,如果偏差较大,应首先检查原因;若确信一切无误时,可在保证2)中所测数据前提下调整止推轴承处垫片,保证推力间隙即可。

8.3汽轮机的调试程序:

1)缸体滑销系统检查、调整:

全部滑销系统应清洗检查,滑销应无磨损、锈蚀,回装时高温部位应擦涂黑铅粉。

各滑销调整间隙可参考检修记录表参考值栏;

2)汽轮机内缸中心调整和径向轴向膨胀间隙调整:

内缸左右中心可通过下隔板背部的偏心螺丝调整,上下中心可通过下隔板两侧挂耳上下蝶形垫位置调整。

径向膨胀间隙用下隔板底部纵向导向锤的顶间隙来保证,轴向膨胀间隙通过隔板槽上的调整螺栓调整。

所有调整间隙值可参考检修记录表参考值栏,调整完毕,调整螺栓点焊固定;

3)调节汽门的整定:

当对调节汽门进行过解体或更换部件等工作从而影响调节汽门整定值时,应对调节汽门重新进行整定。

整定时可根据更换部件的情况参照原部件的定位销位置或部件的尺寸重新定位新部件的销孔或新部件尺寸,同时复查两侧提板上表面与门盖接合面的高度尺寸,两者之差应小于0.05mm。

当更换了阀头、阀头衬套、阀座时,还应考虑阀头衬套及阀座组焊误差和阀头形状误差对整定值的影响,各阀头设计整定值可参考调节汽阀总装图。

4)危急保安器动作转速的整定:

危急保安器动作转速应在汽轮机单体试车作超速脱扣时整定脱扣试验进行三次。

要求任何一次脱扣转速与规定的脱扣转速之差小于规定脱扣转速的1%为合格。

9检修技术要求和标准

9.1主机检查与检验

1)RIK125+RBZ45离心压缩机组的检查与检验:

参考《RIK125-4离心压缩机说明书》、《RBZ45-2+2+3离心压缩机说明书》、《RIK125-4离心压缩机合格证明书》和《RBZ45-2+2+3离心压缩机合格证明书》相关内容;

2)HNKS50/71/32型冷凝式汽轮机的检查与检验:

参考《T7278/T7378使用说明书》和《T7278/T7378汽轮机产品合格证明书

》相关内容;

3)FHI型高速齿轮箱的检查与检验:

参考《高速齿轮箱操作手册》及《检验证明书》中相关内容;

9.2主要部位的检修技术要求和标准:

9.2.1止推轴承、径向轴承

止推轴承和径向轴承得检修应符合HG25743-93《